工业应用正在加速向48V供电网络(PDN)过渡,这一趋势的背后是48V架构在效率、功率密度和系统性能上的显著优势。

相较于传统的12V系统,48V架构能够在相同功率下大幅降低电流,从而减少布线中的能量损耗(PR损耗),并允许使用更细、更轻的导线,降低系统成本和重量。

此外,48V架构能够为高功率需求的设备提供更强的电力支持,满足现代工业设备对高性能和复杂功能的需求。

图 | Vicor工业应用工程团队总监Tom Curatolo(右三)

对此,Vicor工业应用工程团队总监Tom Curatolo表示认同,并围绕多个高需求领域现身说法,包括测试系统、机器人、无人机等。

-

测试系统领域正面临48V PDN改造阵痛期

业界希望将电池化成与测试(BFT)和半导体自动化测试设备(ATE)等增长型应用迅速过渡到 48V PDN 以获得竞争优势,但现有的 12V 电源转换投资成了阻碍。例如,一些 BFT 系统已经过优化用于将 12V 转换为电池芯负载,难以改造为 48V。

-

机器人的高负载能力正在倒逼电源系统可扩展

随着功能的不断增加,机器人需要更强大的电源来支持更多的传感器、摄像头、无线技术和计算能力。小巧轻便的电源模块为机器人技术的发展提供了有力支持。如今,许多机器人采用48V电源架构,以优化整体性能并提升功率密度,这对于制造高性能移动机器人至关重要。

-

无人机对电源系统负载能力和续航时间提出差异化需求

无人机技术在商业和国防领域的应用不断拓展,无论是系留还是非系留系统,都对电源设计提出了更高要求。例如,在系留无人机中,为减轻系线重量,工程师通过提高传输电压(如从48V提升至800V)来降低电流,从而减少功率损耗和电压降。

在搜救和远程探索任务中,无人机广泛用于运送救生物资,这需要更大的有效载荷能力,因此电源系统必须具备高功率密度和轻量化设计。

而监视无人机则更注重航程和远程飞行能力,其电源设计需在减小重量的同时,满足长时间飞行的需求。

对于以上需求,Vicor都能提供更优的解决方案,包括可以将高压(800V 和 400V)转换为 48V的BCM® 高压固定比率母线转换器系列,以及最新推出的功率范围从750W到2kW,功率密度最高可达5kW/in³的稳压 48V 至 12V DCM™ DC-DC 转换器系列等。

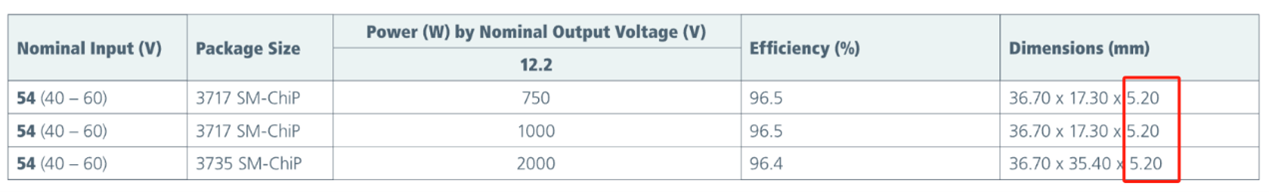

围绕本文中重点讨论的稳压48V 至 12V DC-DC 转换器需求,本次Vicor重点推出了三个不同型号的产品,分别为DCM3717S60E13G5TN1(750W)和 DCM3717S60D13K0TN1(1000W)和DCM3735S60D13L0TN1(2000W),其中前两个型号已经开始供货,后者将于今年晚些时候上市。

图 | DCM3717和DCM3735示意图

根据Tom Curatolo的介绍,这几款全新 DCM 产品均为非隔离稳压 DC-DC 转换器,工作输入电压范围为 40-60V,稳压输出电压为10-12.5V可调;满负载最高转化效率均超过96%;最大功率密度更是高达 5kW/in³,甩掉市场同级别竞品好几条街; 5.2mm 的薄型 SM ChiP™ 表面贴装封装具备出色的热适应性,在简化热管理系统设计的同时,具有显著的尺寸和重量优势。

为何DCM功率密度能高达 5kW/in³?

Tom Curatolo告诉与非网,Vicor CEO Patrizio Vinciarelli是一位物理学家,Vicor所推出的产品是基于CEO的专利设计出来的,包括此次推出的DCM产品所采用的零电压开关技术,也源自Vicor,Vicor的专利过期后,当前市场上也有其他厂商在使用该技术;此外,DCM产品采用了独特的自研拓扑——正弦振幅转换器(SAC,Sine Amplitude Converter)拓扑,这种拓扑结构以其高效率、高功率密度和优异的瞬态响应性能而闻名,特别适用于高压到低压的转换场景,Vicor的BCM系列就是最佳案例;还有一点很重要,在DCM产品中,Vicor采用了GaN器件,进一步提升了电源模块的效率和功率密度。

图 | DCM产品封装厚度仅为5.2mm

同时,以上因素也为DCM封装可以做到5.2mm如此之薄提供了条件。值得一提的是,由于DCM采用了MHz以上的高频开关,其相应的电容和电感就可以减小,从而也为DCM产品的轻薄做了贡献。

当然了,在很多采用开关电源的电源系统设计中,常会考虑高频开关带来的高频噪声问题。对此,Tom Curatolo透露:“DCM产品不必太担心这个问题,因为它采用的是前面提到的零电压开关技术,所以本身谐波就很少;而且DCM采用了金属外壳封装,所以EMI问题也就在物理层面被隔绝在内了;此外,由于频率很高,EMI处理中所采用的滤波电容尺寸也可以减小。”

在系统功率方面,以上提到的三个型号的全新DCM产品可以通过并联,快速扩展系统功率水平。并且Tom Curatolo提到,这种并联并没有数量限制。

而当笔者对大量并联后的散热问题提出疑问时,Tom Curatolo表示:“当前市场上针对电源产品散热的方式有三种,即风冷、外壳散热和液冷,这三种方式同样适用于DCM产品,并且在实践中,也确实如此。比如在数据中心应用中,我们有客户采用了液冷的方式对高密集并联的DCM产品进行散热。”

“其实对于元器件而言,有热量不可怕,可怕的是热量聚集,不能被传导出去,从而带来器件的热保护或热失效。而DCM采用了金属外壳,可以有效地减少内阻,从而很好地将热量从内部向外导出,因此并不害怕大规模的并联设计。” Vicor中国总经理Kevin Ni补充道。

综上,Vicor作为拥有世界上第一家ChiP(封装级转换器)制造工厂的厂商,其电源产品在高端市场上具备较强竞争力。

据悉,为了因应汽车、HPC这两大领域的最新需求,2022年Vicor扩建了8000多平米的工厂,一方面是为了进一步扩大产能,另一方面是为了将原来外包的电镀,收回来自己做,从而实现更佳的品控。

来源: 与非网,作者: 夏珍,原文链接: https://www.eefocus.com/article/1821092.html

芯耀

芯耀

1678

1678