(接上篇)

根据前期样机生产的实际效果,手工焊接方式不适用于C1、C2、C3、P1四种电池的串联点焊。结合装配特点,我们采用激光点焊方式进行这四种电池的串联。激光点焊的原理是通过具有一定能量的激光束,调整焦点后,以脉冲形式照射焊接表面,使焊接材料吸收光能产生热量,进而将焊件熔接在一起。激光点焊具有以下显著特点:

无需接触焊材,操作自由灵活,特别适用于操作位置不方便或空间狭小的工件;

不受电阻焊分流效果的影响,对焊点数量没有限制;

瞬时脉冲,热影响区小;

无耗材。

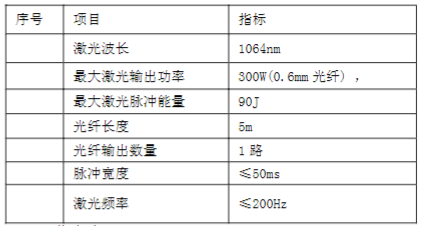

所使用激光焊接机的指标参数见表3,通过对工艺参数的摸索与试验,经验证,激光点焊样件强度大于100N,与电阻焊接相当,应用于本项目电池组的点焊具有很强的可行性。此外,电阻点焊失败后的样机难以修补,若拆除相应单体后重新点焊,对于不能拆除的情况则只能整组报废。而使用激光点焊技术,可在电阻点焊的破损位置轻松进行修补,避免了拆除或报废带来的成本浪费,这对于批产过程点焊质量稳定性及可靠性的提升具有重要意义。

4.单体电池全自动电阻点焊技术

对于P2、P3型电池组的点焊,目前主要采用手工焊接方式。为提高焊接的稳定性和效率,我们计划通过自动化设备点焊来代替手工点焊。所使用的全自动点焊机主要指标如下:

工作电流:±5000A;

焊接时间:0.009.99ms;

监控显示:焊接电流、焊接时间、焊接电压、焊接功率、焊接压力、焊接电阻等;

焊接坐标输入,非标准产品自学坐标等方式进行编程;

带自动焊接机头与底部定位面板;

工作台X轴行程:不小于500mm;Y轴行程:不小于500mm;Z轴行程:不小于200mm;

位置往复精度:0.02mm;

移动速度:不小于300mm/s;

焊接速度:不小于30对/min。

通过工艺摸索,并结合P2、P3的特点,增加了CAD图纸数据定位功能,确定了点焊参数,对电源部分进行了工艺鉴定及特殊过程确认。在批产时,可设计专用焊接工装,实现P2、P3电池的全自动化串联点焊,从而杜绝因人员疲劳等因素造成的焊接工艺质量不稳定现象,实现焊接参数的100%量化,并大幅提升自动化程度。

目前,元器件焊接导线和单体电池焊接导线主要依靠手工焊,随着批量生产的开展,这将给生产效率和生产质量管控带来诸多问题。为解决这些问题,我们采用自动化半导体激光焊锡工艺替代手工焊锡工艺。

激光焊锡采用红外半导体激光模块,波长980um,在焊接位置使用激光照射使锡球融化,同时喷射高浓度N2氮气使锡与焊点紧密结合。通过设置功率波形可实现对焊接温度的精确控制,模拟焊锡融化、固化等过程。通过调节激光的离焦量,既可以对直径0.15mm的微小区域进行精密焊接,也能对15mm以内的大面积区域实现一次焊接成型。这种焊接方式热量集中,吸收效率高,对电芯或元器件的热影响极小,通过合理调节工艺参数,基本可杜绝虚焊现象。

激光焊锡属于非接触焊接,可有效避免传统焊接工艺中焊点被遮挡、受热区域大损伤工件、挤压工件等问题。激光瞬间升温,温度恒定,焊接时间短,焊点饱满且稳定性和一致性良好。此外,可通过配备高清晰CCD定位系统对加工过程进行实时监控。与烙铁头相比,激光焊锡后期无任何耗材损耗(如烙铁头损耗),激光器寿命可达2万小时。

验证所使用的全自动三轴激光锡球焊锡设备主要技术参数如下:

工作台轴数:X、Y、Z;

运行范围:X(200)、Y(200)、Z(100);

移动速度:不小于200mm/s;

重复精度:±0.01mm;

激光焊接功率:不小于100W;

光纤直径:200um(0.2mm),最小光斑0.2mm,激光波长:808nm。

通过对激光焊锡工艺设备进行调试,摸索出了激光焊锡参数,并在P2单体电池与导线焊接试验中取得了良好效果,能够满足要求。这意味着我们掌握了独立完整的激光焊锡工艺技术,可满足批产电池组的使用需求,大幅提升了生产效率,同时保证了产品的质量稳定性与一致性,将电池组工艺水平提升到了一个新的高度。

(三)批产过程管控质量提升

针对批产过程,我们主要采取以下管控措施:

1.对电池组装配中的静电防护、走线、多余物控制、导线焊接、防松等过程进行风险识别,形成该型号批产FMEA。

2.筛选静电、走线、焊接等相关标准形成标准清单,并在批产前进行集中培训。

3.优化批产技术人员队伍配置,将技术力量向生产现场倾斜。为各工序分配现场问题处理、收集、解决和优化的工艺员,并制定奖惩措施,落实责任制。

4.结合视频在线监控系统,确保关键环节声像记录全覆盖。充分利用该系统,对电芯堆入壳、电池组合盖、电池组装箱等重点环节进行声音与视频的全面记录。

5.配置产线工程师,设计关键数据专用表格化记录,并及时将数据输入电脑生成生产曲线,对过程控制能力进行实时分析监控。一旦出现异常数据,立即排查。逐步积累并生成批产数据包。

6.对批产电池组进行周期检定,制定周期检定规范,明确鉴定内容、时间、人员等。

7.对批产操作人员进行定员、定岗,并实行计件制。

8.在小批量生产后,进行产品的可靠性增长试验,寻找设计、工艺薄弱环节,进一步提升产品的可靠性。

三、质量和可靠性的提升分析

1.通过改进现有设计,使用玻璃纤维/尼龙复合壳体代替原有铝合金外壳,使电池重量设计余量达15%以上,有效解决了因设计造成的重量超差质量问题。

2.玻璃纤维/尼龙增材制造工艺技术的应用,实现了高强度兼具韧性尼龙材料的应用,不仅保证了设计改进的可行性,而且在成本和效率方面表现出色。与铝合金机加工相比成本相近,与模具注塑相比节省开模费用,加工周期大幅缩短50%以上,加工费用节约20%以上。

3.超声波壳盖封接技术取代原有的螺钉紧固连接方式,显著提高了电池组的壳盖封接强度,确保了在各种环境条件下的封接质量与可靠性。

4.激光点焊、全自动电阻点焊代替手工焊接,消除了因人员疲劳等因素导致的焊接工艺质量不稳定问题,实现了焊接参数的全面量化,大幅提高了自动化程度,对批产过程中点焊质量稳定性和可靠性的提升效果显著。

5.全自动半导体激光焊锡技术取代人工焊锡,极大地提高了生产效率,同时保证了产品质量的稳定性和一致性,使电池组工艺水平迈向新的台阶。

6.上述技术成功应用后,均可推广至其他有需求的型号,实现快速成果转化和效益提升,而其中激光锡球焊锡机相关技术在保障元器件焊接质量和效率方面发挥了不可替代的作用,为整个声纳浮标用锂电池组批产质量提升奠定了坚实基础。

四、总结

本文针对声纳浮标用锂电池组批产关键工艺质量提升展开研究。分析现有方案发现存在指标满足性和批产工艺技术风险,如重量余量小、手工焊接缺陷多等问题。

质量提升方案包括设计改进(采用复合非金属材料外壳减重)、多种工艺改进(如复合材料增材制造、壳盖超声波封接、激光点焊、全自动电阻点焊、全自动半导体激光焊锡技术)和批产过程管控措施(风险识别、培训、人员配置、监控、工程师配置、周期检定、人员定岗和可靠性试验)。

这些措施有效提升了锂电池组质量和可靠性,相关技术可推广,激光锡球焊锡机技术对质量提升有突出作用。

本文由大研智造撰写,专注于提供智能制造精密焊接领域的最新技术资讯和深度分析。大研智造是集研发生产销售服务为一体的激光焊锡机技术厂家,拥有20年+的行业经验。想要了解更多关于激光焊锡机在智能制造精密焊接领域中的应用,或是有特定的技术需求,请通过大研智造官网与我们联系。欢迎来我司参观、试机、免费打样。

芯耀

芯耀

2087

2087