毋庸置疑,从社会发展的角度,我们必须转向采用可持续的替代方案。日益加剧的气候异常和极地冰盖的不断缩小,清楚地证明了气候变化影响的日益加剧。但有一个不幸的事实是,摆脱化石燃料正被证明极其困难,向绿色技术的转变也带来了一系列技术挑战。无论是生产要跟上快速扩张的市场步伐,还是新解决方案努力达到现有系统产出水平,如果我们要让化石燃料成为过去,这些难题都必须被克服。

对于电动汽车(EV)和太阳能电池板等应用,工程师面临着更多的挑战,因为敏感的电子元件必须在恶劣的环境中持续可靠地运行。为了进一步推动这些可持续解决方案,我们需要在元件层面进行创新,以帮助提高整个系统的效率,同时提供更强的稳健性。碳化硅(SiC)半导体作为一种能够实现这些必要进步的技术,正迅速成为人们关注的焦点。

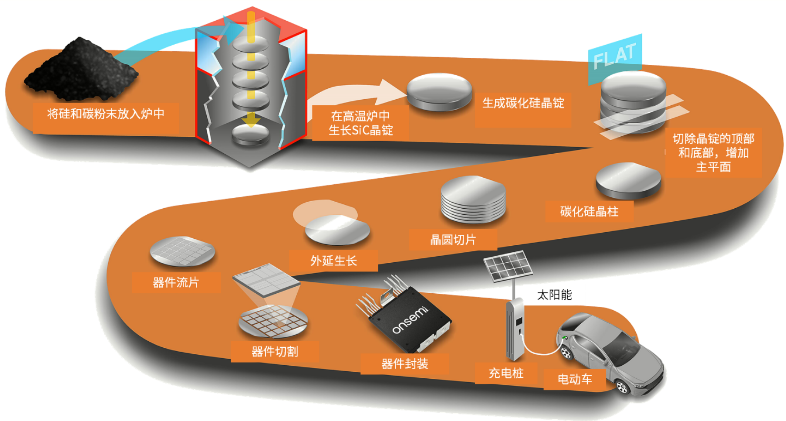

图 1:半导体对许多新兴绿色科技至关重要

什么是碳化硅半导体?

作为第三代半导体技术的一部分,SiC解决方案具有宽禁带(WBG)特性,并提供了更高水平的性能。与前几代半导体相比,价带顶部和导带底部之间更大的禁带增加了半导体从绝缘到导电所需的能量。相比之下,第一代和第二代半导体转换所需的能量值在 0.6 eV 至 1.5 eV 之间,而第三代半导体的转换所需的能量值在 2.3 eV 至 3.3 eV 之间。就性能而言,WBG 半导体的击穿电压高十倍,受热能激活的程度也更低。这意味着更高的稳定性、更强的可靠性、通过减少功率损耗实现更好的效率以及更高的温度上限。

对于需要出色的高功率、高温和高频率性能的电动汽车和逆变器制造商来说,SiC 半导体代表着令人兴奋的前景。但实际上,这种性能如何体现,半导体行业又如何做好准备以满足潜在需求呢?

用于电动汽车的 SiC

在电动汽车及其配套充电网络中,高性能半导体是AC-DC充电站、DC-DC快速充电桩、电机逆变器系统和汽车高压直流至低压直流变压器的核心。SiC 半导体将致力于优化这些系统,提供更高的效率、更高的性能上限和更快的开关速度,从而缩短充电时间,更好地利用电池容量。这可以增加电动汽车的续航里程或缩小电池体积,从而减轻车辆重量和并降低生产成本,同时提高性能,促进更广泛的普及。

尽管比内燃机驱动的同类产品运行温度低,电动汽车对电力电子器件来说仍然是一个极为严苛的环境,热管理是设计人员必须考虑的关键因素。对于许多早期的硅和绝缘栅双极晶体管 (IGBT) 器件来说,电动汽车内的运行条件可能会导致其在车辆使用寿命内发生故障。碳化硅解决方案的热极限要高得多,热传导率平均高出 3 倍,因此更容易将热量传递到周围环境中。这就提高了可靠性,降低了冷却要求,进一步减轻了重量并消除了封装方面的顾虑。

碳化硅技术所带来的峰值额定电压和浪涌电容的提高,也为旨在缩短充电时间和减轻汽车重量的制造商提供了支持。通常情况下,大多数电动汽车基础设施的电压范围在 200 V 至 450 V 之间,但汽车制造商正在通过将电压范围提高到 800 V 来进一步提高性能。首款实现这一转变的是高端车型保时捷 Taycan ,但越来越多的制造商正在效仿现代汽车最近发布的 Ioniq 5,该车目前采用 800 V 充电电压,而且零售价大大降低。

但这一转变背后的原因是什么呢?800 V 系统具有多种优势,例如充电时间更快、电缆尺寸减小(由于电流更小)以及导通损耗减少,所有这些都有助于节省生产成本并提高性能。目前,快速充电系统依赖于昂贵的水冷电缆,而这种电缆可以被淘汰,同时,在车辆内部,较小规格的电缆可以大大减轻重量,增加车辆的续航里程。对一些制造商而言,要想获得所需的性能提升以说服消费者采用电动汽车,就必须将电压提升到 800 V,但这一发展只有通过使用碳化硅半导体才能实现。现有的第二代半导体根本不具备在电动汽车及其充电基础设施的恶劣环境中以如此高电压工作所需的性能和可靠性。

可持续发电用碳化硅

除电动汽车外,新一代碳化硅半导体的性能还将惠及更多不断增长的行业。可再生能源正在迅速扩张,因此依赖于半导体技术的太阳能/风能发电场逆变器及分布式储能解决方案(ESS)预计将迎来复合年增长率(CAGR)分别为13%和17%的快速增长。(来源:《2022-2026年全球太阳能集中式逆变器市场报告》)

与电动汽车行业中提高车辆电压类似,SiC 技术也使太阳能发电场能够提高组串电压。现有装置的工作电压通常在 1000 V 至 1100 V 之间,但采用 SiC 半导体的新型集中逆变器的工作电压可达 1500 V。这样就可以减少组串电缆的尺寸(因为电流更低)和逆变器的数量。因为每台设备都可以支持更多的太阳能电池板,作为太阳能发电场中一项较大的硬件支出,减少逆变器数量和电缆尺寸可显著降低整体项目成本。

SiC技术为可再生能源应用带来的好处不仅限于支持更高的电压。例如,安森美(onsemi)的 1200 V EliteSiC M3S MOSFET 与行业领先的竞争对手相比,在光伏逆变器等硬开关应用中可减少高达 20% 的功率损耗。如果考虑到运营规模(仅在欧洲就有 208.9 GW的太阳能发电场),这种节省就会产生相当大的影响。(来源:2022-2026 年全球集中式光伏逆变器市场报告)

就可靠性而言,太阳能发电场和海上风力发电对电气元件而言是极具挑战性的环境,而正是在这些环境中,碳化硅技术将再次超越现有解决方案。通过支持更高的温度、电压和功率密度,工程师可以设计出比现有硅解决方案更可靠、更小、更轻的系统。逆变器的外壳可以缩小,周围的许多电子和热管理元件也可以省去。而碳化硅支持更高频率运行,可使用更小的磁体,从而进一步降低了系统成本、重量和尺寸。

半导体生产面临的挑战

很明显,对于电动汽车和可持续能源发电而言,SiC 半导体在几乎所有方面都代表着一种进步。使用良好的碳化硅 MOSFET 和二极管可以提高整个系统的运行效率,同时减少设计方面的考虑,并在许多情况下降低整个项目的成本。但是,与任何先驱技术一样,将会产生巨大的需求。许多电子工程师面临的一个问题是,SiC 制造是否已做好广泛采用的准备,以及随着数量的增加,生产是否仍然可靠。

从根本上说,碳化硅面临的主要问题之一是其制备过程。碳化硅在太空中大量存在,但在地球上却非常稀少。因此,碳化硅需要在石墨电炉中以 1600°C 至 2500°C 的温度将硅砂和碳合成。这一过程会生成碳化硅晶体块,然后需要进一步加工,最终形成碳化硅半导体。每个生产步骤都需要极其严格的质量控制,以确保最终产品符合严格的测试标准。为了保证质量,安森美采用了一种独特的方法。作为业内唯一一家端到端碳化硅制造商,他们掌握着从衬底到最终模块的每一个生产步骤(图 2)。

图 2:安森美的端到端碳化硅生产

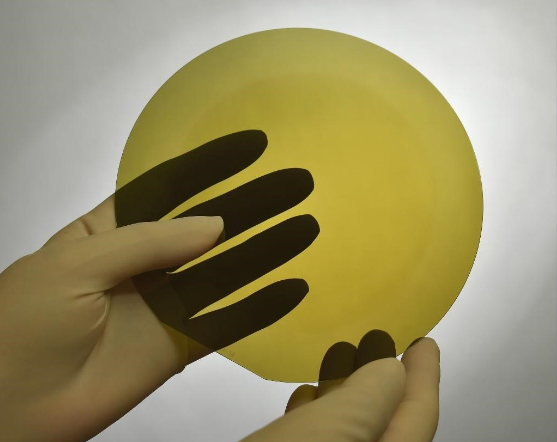

在他们的工厂中,硅和碳在熔炉中结合,然后通过数控机床加工成圆柱形圆盘,再切成薄晶圆片。根据所需的击穿电压,在将晶片切割成单个裸片并封装之前,会生长出特定的外延晶片层(图 3)。通过从头到尾控制整个流程,安森美已经能够创建一个非常有效的生产系统,为日益增长的碳化硅需求做好准备。

图 3:碳化硅外延晶片层

尽管安森美利用了其在硅基技术生产中获得的经验,但要保证最终产品的高质量和稳健性,SiC 材料还面临许多特有的挑战。例如,为了生产出可靠的最终产品,需要超越为硅技术设计的现有行业标准的许多方面。通过与大学和研究中心的广泛合作,安森美得以确定碳化硅在各种条件下的特性和可靠性。研究成果是一套全面的综合方法,可应用于安森美所有的SiC生产工艺中。

碳化硅--适时的正确技术?

要使可持续技术对现实世界产生必要的影响,帮助我们实现全球气候目标,能效、可靠性和成本效益是关键因素。过去要找到能同时满足这三个目标的元件级解决方案几乎是不可能的,但对于许多应用来说,这正是SiC技术所能提供的。虽然全球供应短缺在一定程度上延缓了碳化硅半导体的普及,但很明显,我们现在将看到该技术的快速发展。

大规模采用SiC仍将面临一些挑战,例如半导体厂商要跟上需求的步伐,并确保可靠性。但通过合作和研究(如安森美所开展的研究),业界应能确保保持高标准并优化制造效率。在部署方面,重要的是要记住第一代和第二代半导体仍有其用武之地。对于一些逻辑IC和射频芯片等应用,SiC 的高性能可能并不适用,但对于电动汽车和太阳能等应用,SiC 技术将被证明是具变革性的。

1320

1320

下载ECAD模型

下载ECAD模型

-1.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)

-%E5%89%AF%E6%9C%AC.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)

[生态]STM32 合作伙伴计划:打造生态强纽带

[生态]STM32 合作伙伴计划:打造生态强纽带