一、BMS系统简介

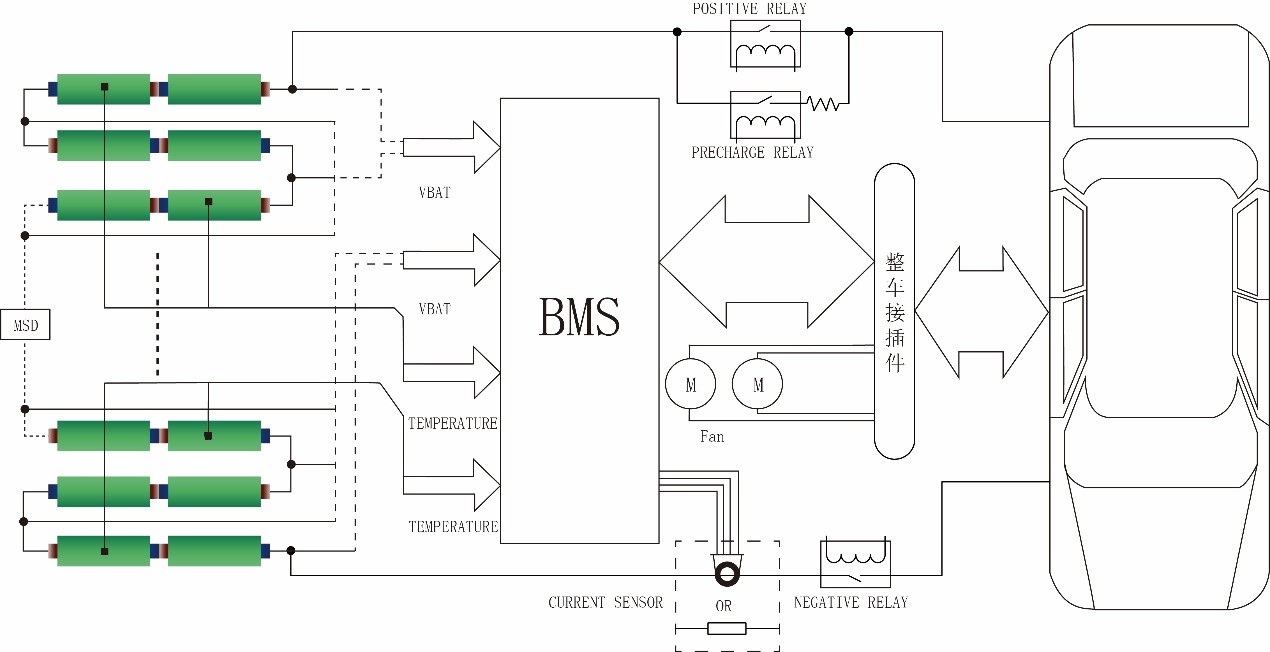

新能源电动汽车控制系统主要由电池管理系统(BMS)、充电机控制单元、电动机控制单元和整车控制单元(如图1)等组成。

图1:新能源电动汽车控制系统

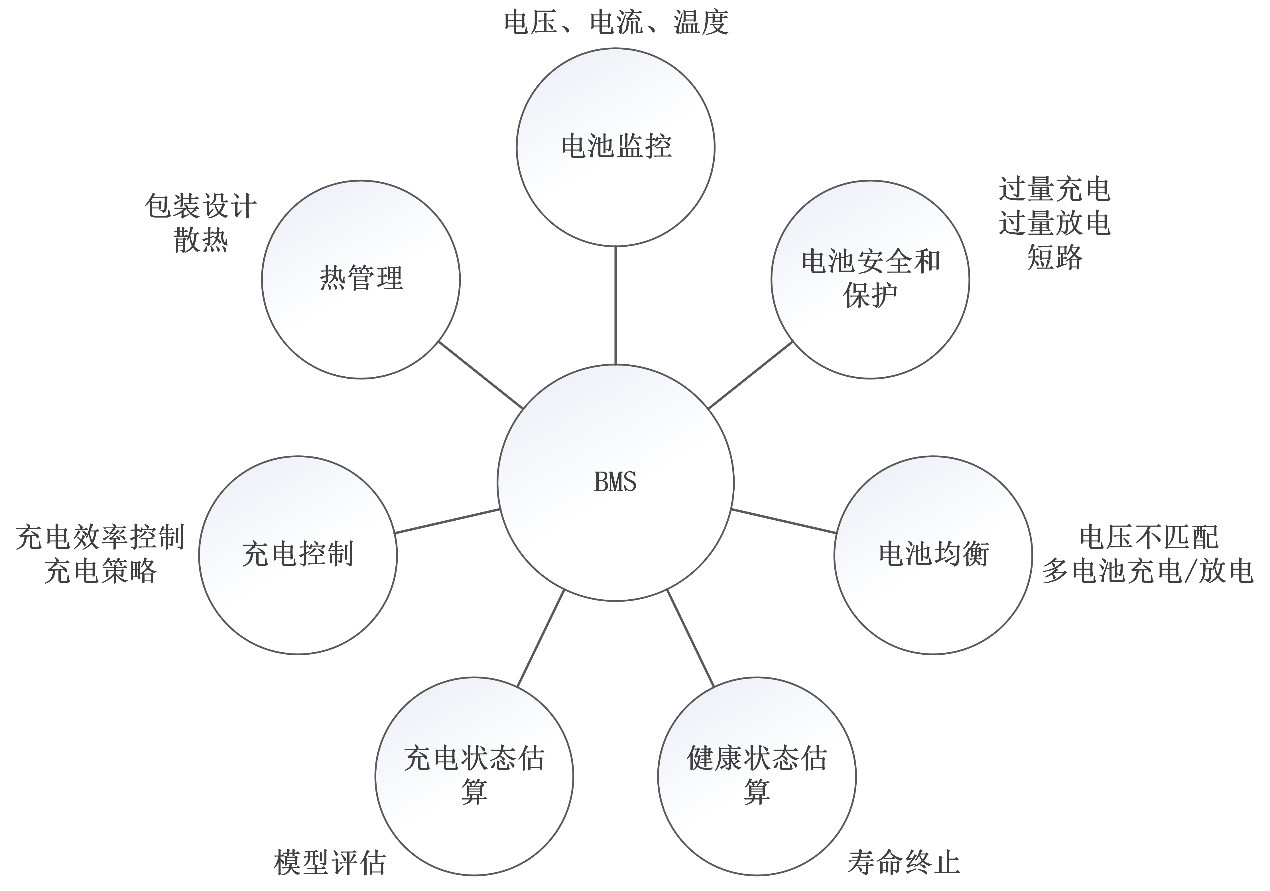

其中,BMS系统是电动汽车中不可缺少的核心部分,能够对电池系统的电压、电流、温度等状态量进行在线监测。另外,BMS系统还能够对电池运行状态和电池组离散性进行检测,一旦电池组出现故障或潜在隐患,系统会自动发出报警信号,提醒相关人员采取措施进行处理。如果将电动汽车中的电池组比作一支军队,那么BMS系统就是带领军队前进的领导,其存在能够使电池组运行达到事半功倍的效果。BMS的核心功能(如图2)可被划分为电池监控(Cell Monitoring)、电池安全和保护(Battery Safety and Protection)、电池均衡(Cell Balancing)、健康状态估算SOH(State of Health)、充电状态估算SOC(State of Charge)、充电控制(Charge Control)和热管理(Thermal Management)等。

图2:BMS核心功能

二、BMS上的芯片简述

众所周知,电池管理芯片在新能源汽车中保障了电池的安全稳定,已成为电动汽车极其重要的元器件。值得注意的是,在消费电子和工业控制领域,市场上已经涌现出非常多的国产品牌电池管理芯片,但在新能源汽车领域,BMS芯片仍旧依赖进口芯片,国产芯片寥寥无几。能提供车规级BMS芯片完整解决方案的供应商主要有ADI (Analog Devices,Inc.)、TI(Texas Instruments)、ST(STMicroelectronics)、NXP(NXPSemiconductors)、Renesas(Renesas Technology Corp.)、Infineon(Infineon Technologies)等企业。我国BMS芯片和国外的差距主要体现在检测精度、均衡控制电路以及所支持的最高电池节数方面。随着集成电路行业在国家政策的支持下高速发展,以及电动汽车和消费电子应用的推动,BMS芯片技术也将实现快速发展。

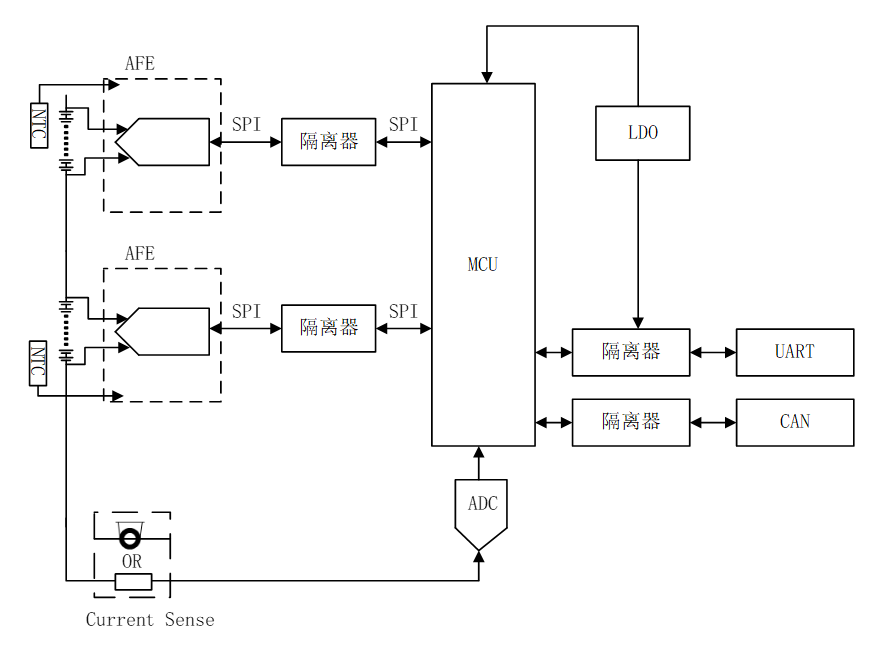

BMS系统的实现需要各类芯片支撑,主要涉及到 AFE(Active Front End)、ADC(Analog to Digital Converter)、MCU(Microcontroller Unit)、数字隔离器等(如图3)。其中,AFE负责采集电芯电压、电流、温度等感知信息,同时也支持电池的均衡功能。被采集的模拟信号通过模数转换器(ADC)被转换为数字值,并由MCU芯片处理并计算SOC、SOH等参数。数字隔离器主要用于保障数字通信时高低压电路之间的电气隔离,比如在BMS主控板上的高压采样和MCU之间的SPI通信以及采样板AFE与MCU的SPI通信。

图3:BMS系统功能组成图

- AFE芯片

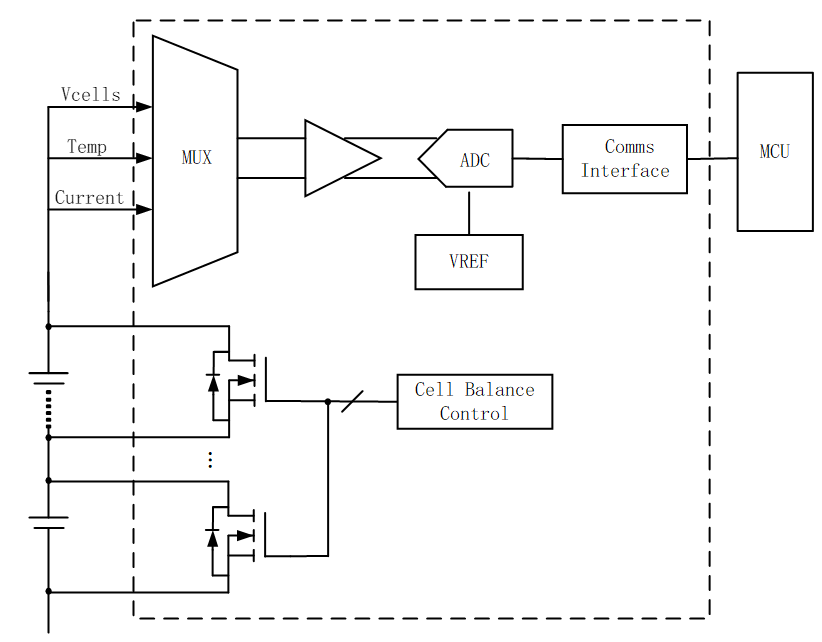

电动汽车电池系统一般包含了数量众多的电芯,为对电芯电压、电流及温度状态进行监测和观察,我们需要采用专用的AFE芯片。它是一种拥有多路采样通道的监控芯片,能对电芯的电压和温度等状态进行监测。BMS系统中的AFE一般由均衡开关、通信模块、采集模块等部分组成。其中,采集模块包含模拟开关(MUX)、模数转换器(ADC)、参考源(REFERENCE),AFE总体功能框图如图4:在AFE的采集模块中,模拟信号经模拟开关采样后,经过ADC处理,转换为相应的数字信号,然后通过通信接口SPI/IIC/UART被传递给主控制器MCU。AFE还可以检测电池的使用状况,并实时监控和调整电池参数,使电池始终保持最稳定的工作状态,防止电池退化影响电动汽车的工作状态。

图4:AFE总体功能框图

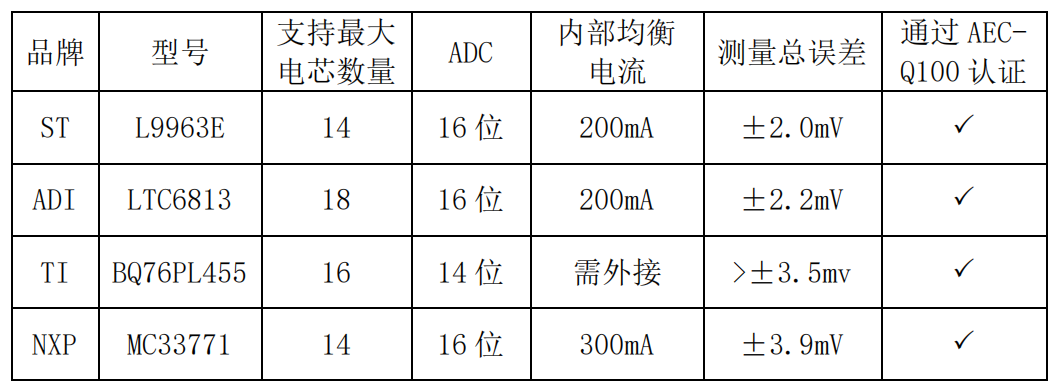

目前用于BMS的AFE芯片基本被国外大厂所垄断,比如:ST、ADI、TI、NXP等,国内AFE芯片的技术方案也逐步发展起来,陆续推出相关产品。本文主要选取国外厂商的型号做对比,不同厂商的AFE其内部设计不同,具体参数对比如表1:

表1 国外各厂商AFE芯片对比

- ADC芯片

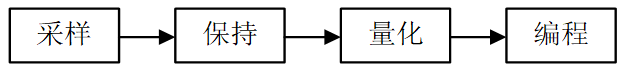

BMS中的模拟信号需要转化为数字量,才能加以处理,转化的精度决定了算法的实施性和运算精度。ADC芯片的主要作用是将在时间和幅度上都连续的模拟信号进行量化,生成能够用数字表征的信号幅值。ADC芯片从模拟到数字的变化一般需要经历四个阶段:

ADC芯片有两个基本指标,一个是转换速率,一个是转换精度。转换速率决定了ADC可以转换多大带宽(Bandwidth)的模拟信号。根据香农定理,带宽决定了可处理模拟信号的最大频率。转换精度衡量了转换出来的数字信号与原来的模拟信号之前的误差。ADC的位数越多,精度就越高,速度就越慢,ADC芯片关键难度在于速率和精度难以兼得。

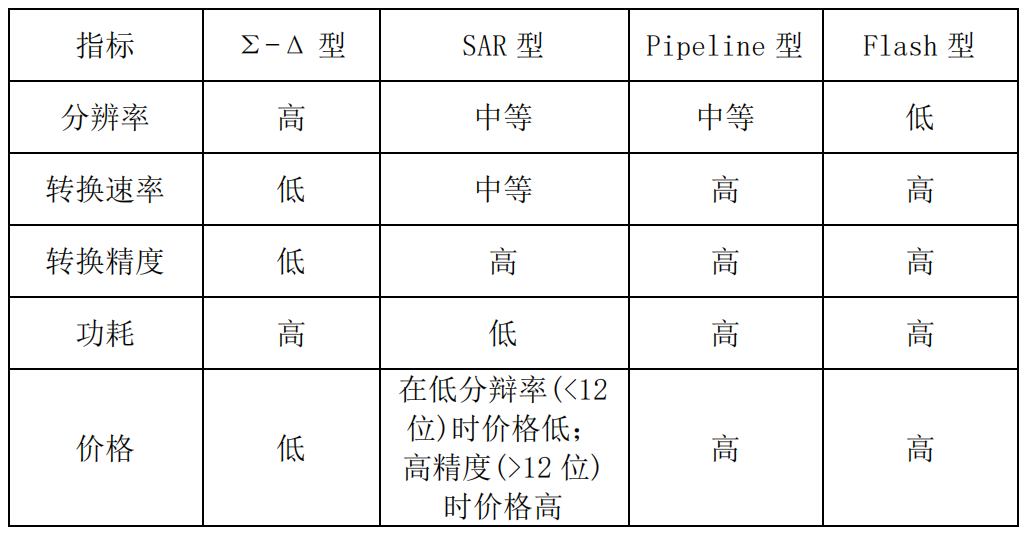

常见的ADC类型有Σ-∆(Sigma-Delta型)、SAR(逐次逼近型)、Pipeline (流水线型)、Flash(比较型)等等,具体的技术对比如表2:

表2 四种ADC技术对比

在选择ADC芯片时除了关注芯片的速率和精度外,还需要考虑芯片的量程、ADC输出接口、通道数和封装等参数。最为知名的厂商有TI、ADI、ST、Renesas(本文选取国外产品作对比)等等。不同厂商ADC芯片部分参数对比如表3:

表3 国外各厂商ADC芯片对比

- MCU芯片

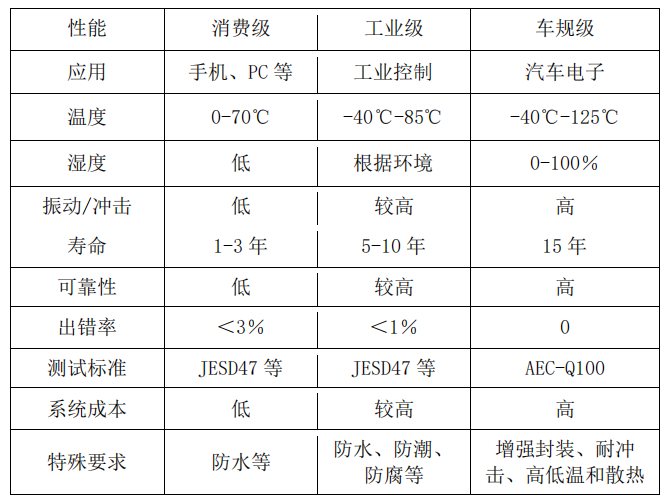

汽车 MCU 主要包含 8/16/32 位三种:①主要应用于车身控制、信息系统、引擎控制、安全系统及动力系统的32位 MCU,比如预碰撞、自适应巡航控制、驾驶辅助系统、电子稳定程序等安全功能以及复杂的 X-by-wire 等传动功能;②主要应用于动力传动系统和底盘机构的16位MCU,比如引擎控制、齿轮与离合器控制、电子式涡轮系统方向盘、电子刹车等;③主要应用于车体各个次级系统的8位MCU,比如:风扇/空调控制、雨刷、天窗、车窗升降、集线盒、座椅控制等较低阶的控制功能。相对于消费级和工业级MCU,车规级行业壁垒要高,以下是车规级芯片和其他芯片的对比:

表4 不同级别芯片对比

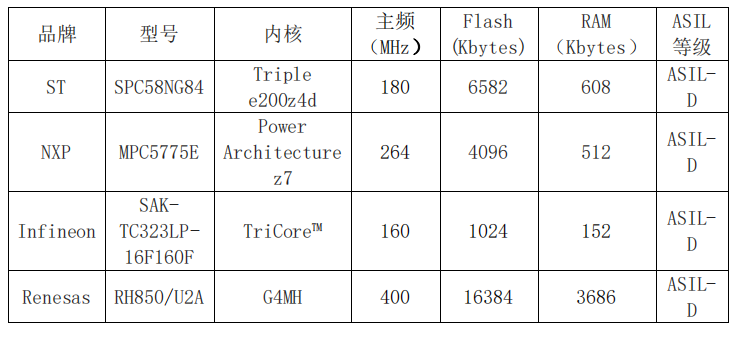

BMS是电动汽车的核心系统,而MCU芯片是BMS系统的关键部分,其主要任务有:(1)处理AFE采集的信息,计算SOC、SOH等参数,并将这些信息传送给上一级整车控制器VCU;(2)对电源管理芯片及其外部电路进行控制。为了电池安全可靠,MCU必须具备防止电池组过压、欠压、温度超过阈值上限、短路和过载等功能。近年来,我国“缺芯”问题一直备受关注,亟需大量车规级MCU芯片来满足市场供应,国产芯片迎来了新机遇。目前国内车规级MCU芯片厂商都陆续崭露头角,并纷纷实现量产,进入汽车供应链体系。本文主要列举一些国外的车规级MCU厂商做对比,表5是不同厂商MCU芯片对比:

表5 不同厂商MCU芯片对比

- 数字隔离芯片

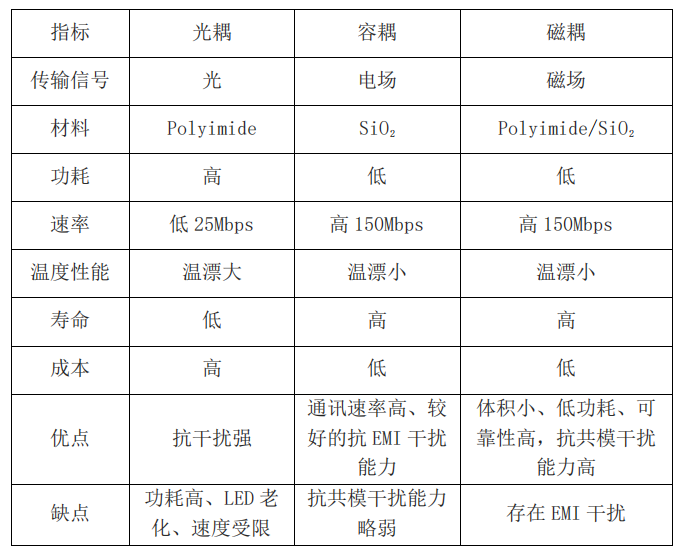

数字隔离是将输入信号进行转换并输出,以实现输入、输出两端电气隔离的一种安规器件。电气隔离通常需要在不共地的电路系统中(通常为高压和低压之间)进行设计考虑,例如AC-DC和DC-DC变换器的驱动和功率电路之间中。电气隔离的主要作用是安全隔离(保障人员和设备的安全)和功能隔离(提高电路的抗干扰能力)。目前市场上常用的隔离方式通常有:光耦、容耦、磁耦。

图5:常用隔离方式

(1)光耦隔离:利用发光二极管(LED)发出一定波长的光(将电信号转换为光信号),被光探测器接收而产生电流(将光信号转换为电信号),实现“电—光—电”的转换,进而通过光这一载体实现前后级电信号的隔离。

(2)容耦隔离:由初级电路、片上电容、次级电路组成,利用电容的“通交流、阻直流”特性实现“电荷-电压-电场”之间的转换。其本质是电流-电压信号之间的相互转换,将电流信号转化为电压信号,进而使电解质中的电场发生相对应的变化,通过电场传播发射端电信号到接收端,实现信号的隔离和传输。

(3)磁耦隔离:由初级电路、片上变压器、次级电路组成。利用电磁感应原理,实现“电—磁—电”的传递,并构建与之精确配合的发送和接受电路。把需要传输的变化信号加在变压器的初级线圈,该信号在初级线圈中产生的磁场,变化的磁场使次级线圈的磁通量发生变化,从而在次级感应出与初级线圈激励信号相关的变化信号输出,以达到隔离初次级的目的。

表6 三种隔离技术对比

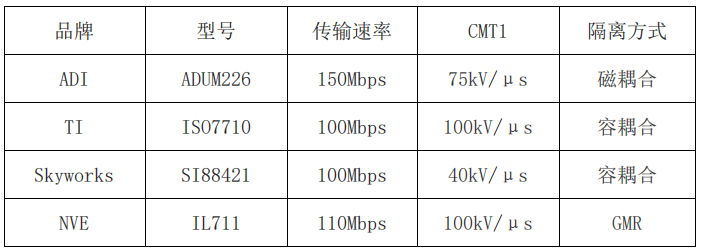

随着新能源汽车的发展,数字隔离芯片销售显著提高,目前国内数字隔离芯片已经突破了技术瓶颈,其核心技术甚至远超国际品牌,实现了进口替代。本文主要针对国外相关品牌进行对比,比如ADI、TI、Skyworks 、NVE等,不同厂商的隔离方式不同,例如:ADI-电磁隔离,TI-电容隔离,东芝半导体-光耦隔离。光耦隔离有着速度慢、信号耦合等问题,随着新一代汽车系统的应用,光耦隔离器很难满足高端客户的需求,而新型隔离器有着体积小、速度快和集成度高等优势,因此目前主要采用电容隔离和电磁隔离两类。表7是不同产品的参数对比:

表7 国外各厂商隔离芯片对比

参考文献:

[1]周院华.电动汽车电池组模拟前端关键技术的研究与设计[D].长安大学,2021.DOI:10.26976/d.cnki.gchau.2021.000417.

[2]白沂山. 面向电动汽车电池管理系统应用的专用集成芯片设计[D].西安电子科技大学,2020.DOI:10.27389/d.cnki.gxadu.2020.001115.

[3]岳泰,乌力吉,张向民,田光宇.动力电池管理SoC采集前端及其ΣΔADC设计[J].微电子学与计算机,2016,33(02):44-48+53.DOI:10.19304/j.cnki.issn1000-7180.2016.02.010.

4]陆文涛. BMS芯片中高精度Delta Sigma ADC的设计[D].哈尔滨工业大学,2021.DOI:10.27061/d.cnki.ghgdu.2021.002445.

[5].ADI推出具有电源质量分析功能的高集成度三相模拟前端AFE[J].微型机与应用,2016,35(21):36.

芯耀

芯耀

3568

3568

.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)

-1.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)