为期10天的上海车展,油车几乎销声匿迹,而新能源汽车(电动汽车)对蕴含着庞大市场潜力的碳化硅(SiC)需求非常强劲。此次车展,碳化硅更是成为了被频繁提及的“热词”。

硅是半导体行业的第一代基础材料,目前全球95%以上的集成电路都是以硅为衬底制造的。不过,由于转换效率、开关频率、工作温度等多方面受限,当电压大于900V时,要实现更大的功率,硅基功率MOSFET和IGBT就暴露了出了短板。

随着电动汽车、5G等应用的发展,高功率、高耐压、高频率器件的需求正在快速增长。第三代半导体的典型代表碳化硅已成为高功率器件的理想材料。

近年来,包括碳化硅在内的功率半导体市场并没有因整个半导体行业的周期性下行而出现丝毫颓势,反而逆市上扬,发布新产品的、投资的、扩大产能的动作比比皆是,目的不外一个:降本增效。怎么做到?还得从碳化硅器件的原材料——晶锭说起。

碳化硅优势尽显

碳化硅具有得天独厚的材料优势,具有禁带宽度大(硅的3倍)、热导率高(硅的3.3倍或GaAs的10倍)、电子饱和迁移速率高(硅的2.5倍)和击穿电场强度高(硅的10倍或GaAs(砷化镓)的5倍)等性质。碳化硅制造的器件具有高温、高压、高频、大功率的特性,在航天、军工、核能等极端环境应用领域有着不可替代的优势,近年来的汽车应用也是这样,弥补了传统半导体材料器件在实际应用中的缺陷,正逐渐成为一些功率半导体应用的主流。

从应用角度看,碳化硅器件耐高压能力是硅的10倍;工作温度提升了50℃,耐高温能力是硅的2倍;高频能力是硅的2倍,开关速度快,这样就可以使线圈、电容电感等无源元件的体积缩小至1/10,降低能量损耗。

即使在高温下,碳化硅器件也能表现出较低的单位面积通态电阻;由于功率转换效率和输出功率高,对冷却系统的要求较低。与硅基模块相比,碳化硅二极管及开关管组成的模块(全碳化硅模块)不仅具有特性优势,还可以缩小模块体积50%以上,降低功率转换损耗80%以上,从而降低综合成本。因此,在系统方面,可以实现小型、轻量、高能效、驱动力强的应用设计。

更快商用需要降本增效

从整个碳化硅行业情况来看,尽管全球碳化硅器件市场已经初具规模,但碳化硅单晶和外延材料价格居高不下,目前6英寸碳化硅衬底零售价为750~900美元,8英寸售价为1300~1800美元;材料缺陷问题仍未完全解决,高压碳化硅器件工艺不够成熟,封装无法满足高频、高温应用需求等。

碳化硅外延材料的最基本参数也是最关键参数是其厚度和掺杂浓度均匀性。几年前,德国半导体设备制造商爱思强(AIXTRON)对设备进行了升级改造,将TCS(三氯氢硅)技术移植到商业设备中,以实现达到传统方法10倍以上的生长速率。

事实上,碳化硅外延中的缺陷要比其他晶体更多,包括扩展缺陷(微管、贯穿型螺位错(TSD)、刃型位错(TED)和基平面位错(BPD))、外延生长期间的位错以及产生的宏观缺陷(三角形缺陷、胡萝卜缺陷、生长的堆垛层错和颗粒)等。这些缺陷大部分都是从衬底中直接复制过来的。这些衬底缺陷在主要来源于晶锭,当然也包括衬底研磨和抛光工艺。而降本增效单凭外延制造难以实现,还需要在材料端有所突破。

碳化硅单晶材料尺寸是关键

虽然都是晶锭,但通常人们都把硅晶锭叫做硅棒,而把碳化硅叫做块晶。这是因为硅晶锭的厚度(高度)要比其直径长很多,像一根棒,而碳化硅晶锭就像一张饼,其厚度比直径小很多。

正在进行粗加工的硅晶锭

不管是硅还是碳化硅,人们一直在谋求将晶锭的直径做大,目的是为了切割出直径比较大的晶圆,在上面做出更多芯片。同理,如果能把晶锭的厚度(或高度)做大,那么每个晶锭切割出来的晶圆片就会相应增加。对硅来说,这不算什么问题,但要把碳化硅晶锭厚度做到和硅一样是不可能的。所以,半导体行业的主攻方向还是想把当前主流6英寸晶圆扩大到8英寸,而在晶体生长厚度方面虽然也有进展,但还是有很长的路要走。

碳化硅从2英寸到4英寸、6英寸再到8英寸,基本上是在遵循硅的发展路线演进。在直径方面,碳化硅和硅相差不大。但在晶体厚度方面,由于碳化硅生长工艺技术难度非常大,不能用传统的硅晶锭生长工艺来实现满足使用要求的晶锭厚度。

成品碳化硅晶锭

碳化硅晶体生长到底难在哪儿?

硅晶锭可以长得很长,而碳化硅则不然。对于硅、锗及砷化镓、磷化铟等半导体材料,晶体材料都是在熔体中生长出来的。首先用横截面通常为10mm×10mm的籽晶生长晶体,并使用籽晶和熔体界面之间形成的细颈放肩将晶体的直径扩大到所需水平。扩径完成后,晶体就会以既定的速率从熔体中拉出。其生长速率为1mm/h到150mm/h。目前,单晶硅棒长度已超过2米,直径达12英寸。

由于碳化硅材料不存在于常压液相,因此无法从熔体中生长晶体。如果将碳化硅保持在高温和低压下,它会不经过液相而分解成气态物质。由于这种特性,碳化硅晶体要使用升华或物理气相传输(PVT)技术生长。这种方法的首要条件是需要有同等直径的籽晶。PVT生长速率通常在0.1mm~0.5mm/h。目前碳化硅晶锭的长度仅为50mm左右,直径8英寸已经是最大尺寸了。

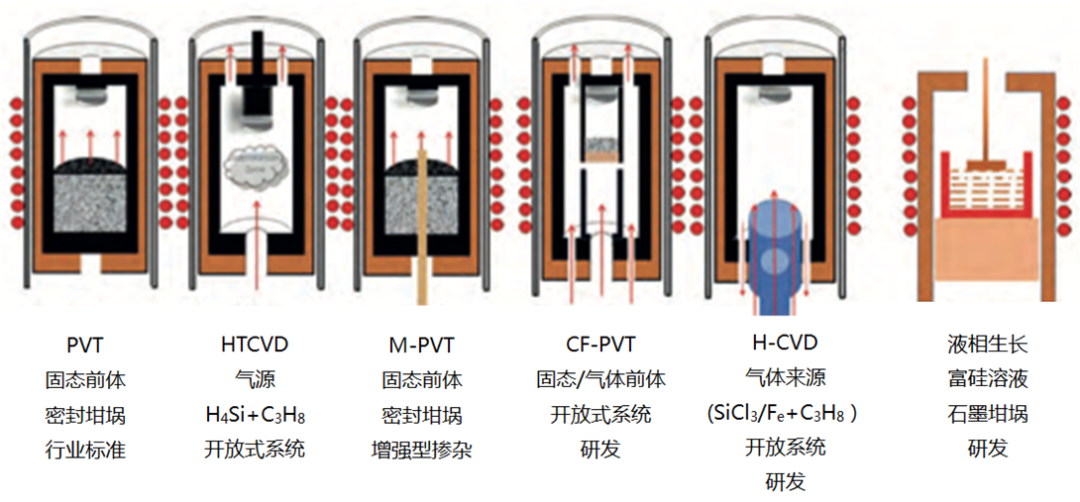

为了将碳化硅的质量提升到新的高度,同时更精确地控制材料生长,研究人员已经实现了PVT工艺的诸多改进,并探索了其他可行的方法,比如不用固体碳化硅粉末,而用气体裂解供应碳和硅源的高温化学气相沉积(HT-CVD);掺杂氮气或其他气体的改良PVT(M-PVT);以及采用气态或易挥发物质的卤化物CVD和HT-CVD和PVT的组合等。

生产碳化硅晶体的几种技术

近年来,人们对在溶液中生长碳化硅晶体产生了浓厚的兴趣,因为它具有生产大尺寸、高质量碳化硅衬底的潜力。但这项技术仍在研究中,尚不能实现商业化。其缺点之一是在大气压下缺乏化学计量的碳化硅液相,因此不可能实现一致熔融的熔体生长。

对碳化硅来说,虽然扩大直径相对容易一些,但是限于长晶设备不可能无限制扩大口径(也有技术难度,且成本不菲),另外还有籽晶本身直径难以做大的问题。所以,能扩大到8英寸已非易事。由此看来,碳化硅的厚度是技术竞争的关键。

国内碳化硅晶锭寻求突破

关于碳化硅晶锭厚度,国内企业并无避讳。下面我们来看看过去一年在晶体直径和厚度方面科研和企业有哪些进展?

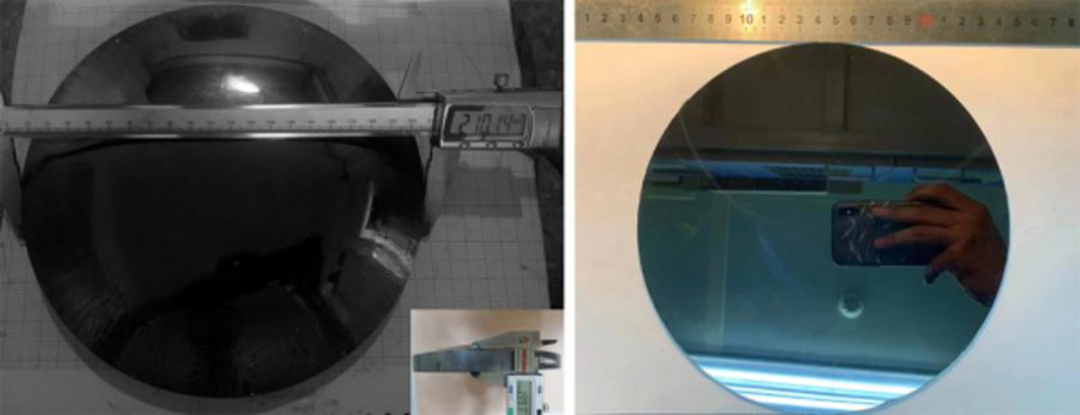

2022年5月,中科院物理研究所科研人员通过优化生长工艺,改善了晶体结晶质量,成功制备出厚度接近19.6mm的单一4H(4H具有禁带宽度大、临界击穿电场高、热导率高、饱和速度大等优势,适用于功率电子)晶型的8英寸碳化硅晶锭,实现了国产大尺寸碳化硅单晶衬底的突破。请注意,这可是8英寸碳化硅晶锭。

中科院物理研究所厚度19.6mm的8英寸碳化硅晶锭

6英寸方面,2022年6月,科友半导体宣布,其实验线实现生长6英寸碳化硅晶体厚度的突破,达到32.146mm的“业内领先水平”。此前的2月突破20mm,4月突破了28mm。据称,其长晶炉的技术优势包括:采用双线圈设计,基于多物理场仿真模拟,分别优化了两个线圈的间距、匝数、线圈位置等参数,可实现籽晶与料源温场的独立控制,获得大尺寸高质量碳化硅生长温场;创新型独立支撑设计坩埚旋转结构,降低了保温对坩埚温场的影响,解决了温场不可控难题,有助于提升良率;优化了坩埚和温度梯度结构,解决了碳化硅晶体缺陷富集的难题。

科友半导体的碳化硅晶锭厚度

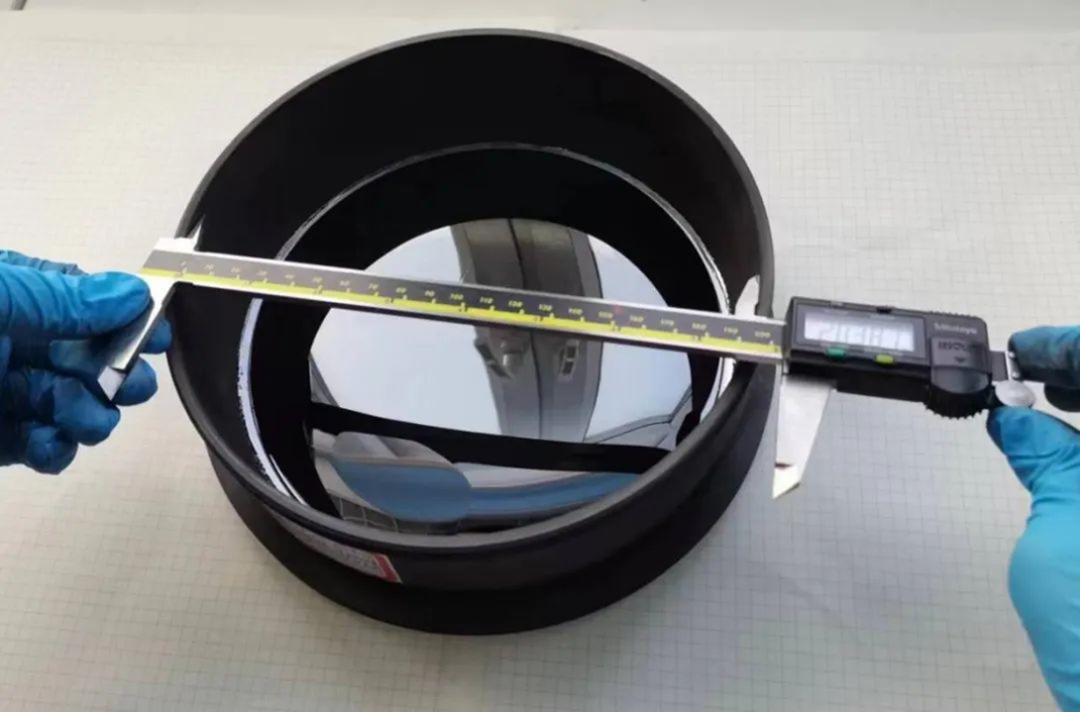

实现突破的还有8英寸,2022年12月,科友半导体通过自主设计制造的电阻长晶炉产出直径超过8英寸的碳化硅单晶,晶体表面光滑无缺陷,最大直径超过204mm。这是继6英寸碳化硅晶体厚度上实现40mm突破后,在碳化硅晶体生长尺寸上取得的又一次重大突破。这应该是目前尺寸最大的碳化硅晶锭。

科友半导体8英寸碳化硅单晶

2022年7月,浙江大学杭州国际科创中心先进半导体研究院-乾晶半导体联合实验室和浙江大学硅材料国家重点实验室在浙江省“尖兵计划”等研发项目的资助下,成功生长出厚度达到50mm的6英寸碳化硅单晶。50mm应该是目前已知最大的尺寸,不过还是6英寸。

厚度达50mm的6英寸碳化硅单晶

2022年8月,晶盛机电成功研发出8英寸N型碳化硅晶体,自此迈入了8英寸时代。其8英寸碳化硅晶体晶坯厚度25mm,直径214mm,是为大尺寸碳化硅晶体研发上取得的重大突破。它不但成功解决了8英寸碳化硅晶体生长过程中温场不均、晶体开裂、气相原料分布等难点问题,同时还破解了碳化硅器件成本中衬底占比过高的难题,为大尺寸碳化硅衬底广泛应用打下了基础。

事实上,到目前为止,还没有西方碳化硅供应商向中国供应碳化硅晶锭,因为晶圆供应商更愿意内部拥有其“神奇秘方”,为其持续增长赋能。鉴于中美之间的技术竞争和知识产权保护,国内晶圆生产商必须拥有自己的配方和知识产权。

写在最后

碳化硅商业应用的最大问题之一是成本,而成本居高不下的一个重要原因就是单位面积衬底生产的芯片比较少,进而影响了产能的扩大。

虽然有很大的难度,行业一直在努力。现在努力的方向是:直径能扩就扩;厚度能长尽长。也说不定有一天,在哪个方向会有惊人的突破。

行业共识是,碳化硅功率器件可显著提高电能利用率,已成为功率半导体行业的主要发展方向。在可预见的未来,电动汽车汽车是碳化硅功率器件的主要应用场景。随着碳化硅器件制造工艺技术的逐步成熟,掣肘碳化硅规模应用的成本也将日渐降低,未来碳化硅功率器件前景可期。

4261

4261

下载ECAD模型

下载ECAD模型