通过精心设计混合动力电动汽车 (HEV) 和电动汽车 (EV) 的牵引逆变器,可以帮助实现更快的电机速度、更高的效率和更小的系统尺寸,同时仍保持功率密度不变。新技术让汽车制造商能够打造续航里程更远、性能更出色的未来汽车。

内容概览

本文档深入讨论了牵引逆变器设计趋势以及相关半导体技术和元件。

1探索电动汽车牵引逆变器设计趋势

了解当前高性能、高效且可靠的牵引逆变器系统的设计趋势。

2利用快速电流感测反馈环路和高速控制器提高效率

了解为什么电流感测反馈环路会对车辆速度和性能产生这样的影响。

3栅极驱动器和偏置电源如何助力不断延长的电动汽车续航里程

与合适的元件搭配使用时,碳化硅 (SiC) 金属氧化物半导体场效应晶体管 (MOSFET) 与高电压可以提升电动汽车的驾驶体验。

探索电动汽车牵引逆变器设计趋势

牵引逆变器负责将电池能量转换为控制扭矩和速度所需的功率,因此是影响电动汽车续航里程、性能和驾驶体验的最大因素。扭矩与电机尺寸成比例,而功率提供扭矩和速度。在保持功率恒定的情况下,如果想要缩小电机尺寸和扭矩,则需要增加速度。这是个挑战,因为元件尺寸通常随着功率水平和扭矩增加而增加,尤其是存在因机械或电气非理想因素而造成损耗等设计效率低下问题时。因此,不仅要缩小电机的尺寸,还要缩小牵引逆变器本身的电气系统尺寸,这一点变得很重要。

为了延长续航里程、缩小电机尺寸并降低重量,但又不能降低功率水平,牵引电机需要能够以更高的速度 (>30,000rpm) 转动。这需要快速感测和处理能力,以及高效的直流到交流电压转换。为了实现这些目标,牵引逆变器设计趋势包括使用高级控制算法、采用 SiC MOSFET 作为功率级中的开关晶体管、使用 800V 高压电池,以及集成多个子系统来获得高功率密度。

利用快速电流感测反馈环路和高速控制器提高效率

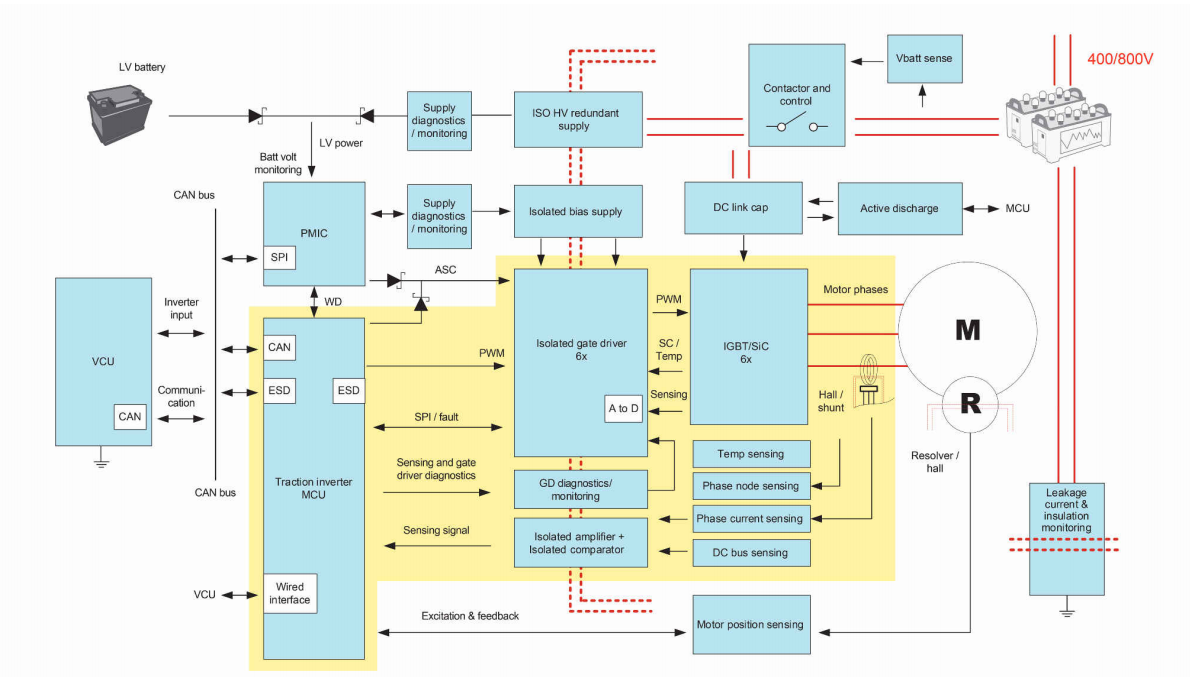

若要提升电动汽车的驾驶体验,包括平稳的巡航控制、敏捷的加速和减速,以及更安静的车内体验,一种方式是提高电流感测反馈环路的整体精度和可靠性。该控制环路是感测电流从牵引逆变器各相流回隔离式精密放大器并流过微控制器 (MCU) 以进行处理的路径。此路径最终会让信号返回到牵引逆变器的控制输出。通过优化电机控制环路可以实现快速准确的反馈,这样一来,电机便可以快速响应速度或扭矩变化。图 1 中高亮显示的部分展示了电机控制环路。

图 1. 牵引逆变器方框图,其中以黄色高亮显示了电机控制环路和功率级。

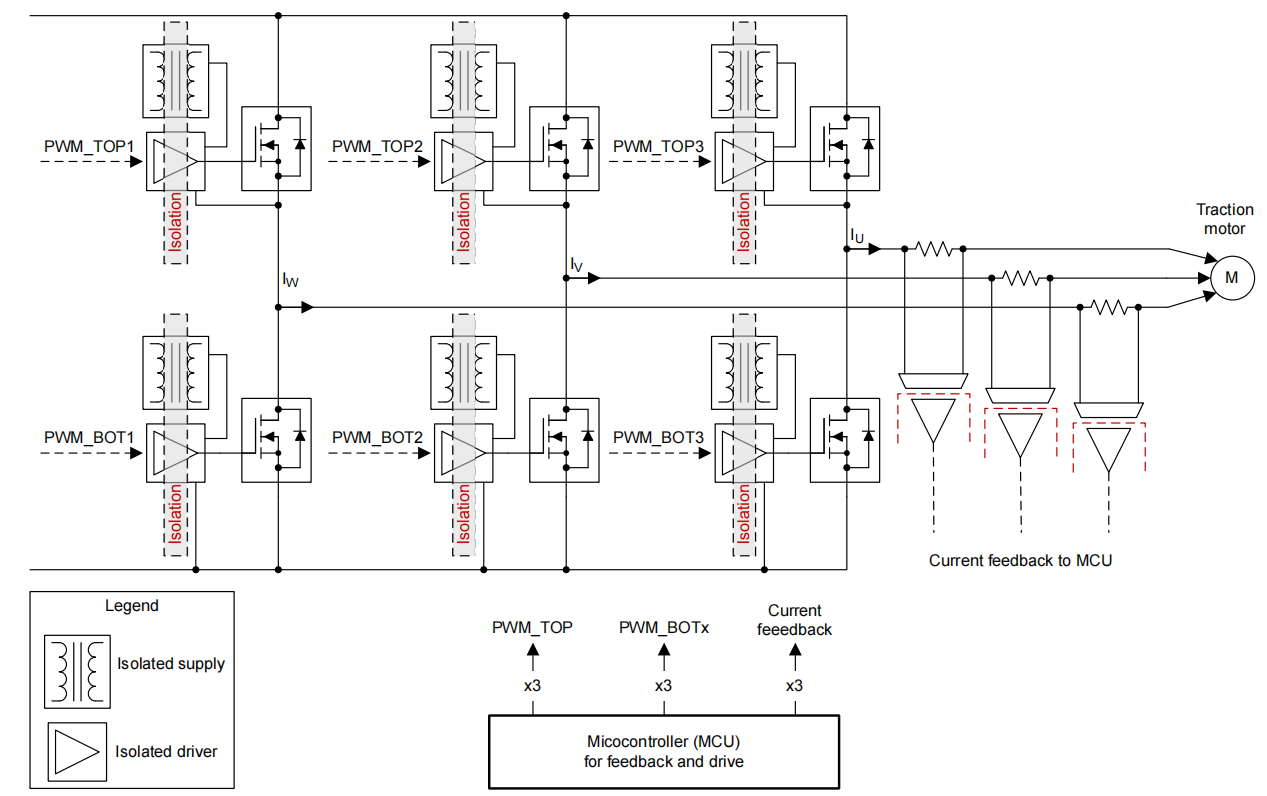

如图 2 中所述,牵引逆变器中的电源和控制电流之间通常由隔离式半导体元件隔离。三个隔离式放大器或调制器通过分流电阻器测量电机电流,然后将信号馈入 MCU 的场定向控制 (FOC) 算法。若要提升电机速度,就需要更高带宽的电流感测反馈环路,这就意味着同相电流必须尽快生成经修改的逆变器输出。电流感测反馈环路的延迟是一项首要考虑因素,尤其是因为功率晶体管开关频率(图 1 中的绝缘栅双极晶体管 [IGBT]/SiC MOSFET)增加到数十千赫兹,并且控制信号必须逐周期改变脉冲宽度,以实现较高的转速。大电流产生的噪声还会影响环路可靠性。

如果隔离式放大器就在噪声源附近,则这些放大器应能够可靠地工作,并且电源和控制电流之间的噪声干扰应极小,这一点非常重要。这就是为什么电流感测环路中必须使用可在电源接地和信号接地之间提供高瞬态噪声抗扰度的电隔离式放大器。通过合理地选择元件,高精度电流感测环路可以限制三个电流相位的谐波失真,从而在加速和刹车期间实现平稳的电机速度和扭矩控制。在驾驶期间,电流感测环路的精度还有助于防止电损耗并最大限度地减少振动。AMC1300B-Q1 和 AMC1311B-Q1 等隔离式放大器与 AMC1306M25 和 AMC1336 等隔离式调制器支持在 200kHz 带宽范围内进行准确的电流和电压测量,并提供不到 2µs 的延迟和共模瞬态抗扰度超过 100kV/µs 的电隔离。

MCU 必须通过模数转换器 (ADC) 转换给定的三相电流测量值来快速地将测量值数字化,然后馈入主算法来为牵引逆变器的输出生成脉宽调制 (PWM)。电机控制设计中通常采用的 FOC 算法需要使用复杂的数学运算,例如快速傅里叶变换 (FFT) 和三角运算。这就导致了对高处理带宽的需求,尤其是对于 20kHz 及以上的开关频率而言。

务必要分配 MCU 的功率负载,以便它可以处理牵引逆变器的电机控制和安全功能。高速 FOC 实现带来了更多的余量,让 MCU 中的电源和处理能力能够处理电机控制和功能安全特性。C2000™ TMS320F28377D、TMS320F28386D、TMS320F280039C 和 Sitara™ AM2634-Q1 等实时 MCU 可以有效地提供快速控制环路性能,并借助 >3MSPS ADC 来感测和处理多个优化内核的功率,从而快速执行复杂的控制数学运算。紧密集成的高分辨率驱动 PWM 有助于生成精确的占空比,从而实现优化的电机控制。针对牵引逆变器进行优化时,ADC 输入、FOC 算法执行和 PWM 写入三级相结合,实现了不到 4µs 的控制环路延迟。

牵引逆变器 – 汽车电气化的推动力 3 September 2022

图 2. 牵引逆变器中的电流感测反馈环路。

牵引逆变器 – 汽车电气化的推动力 4 September 2022栅极驱动器和偏置电源如何助力不断延长的电动汽车续航里程

由 MCU 和电流感测环路生成的控制信号会馈入功率级,而功率级是电池和电机之间的纽带。功率级包括一个高压直流总线,该总线通过一个与 IGBT 或 SiC MOSFET 等功率晶体管的三个相位相连的大电容器组去耦。功率级应该在将直流电压转换为交流时具有极小的功率损耗,并且尺寸较小,以便高效地使用电池,进而延长汽车的续航里程。然而,这是个挑战,因为电压和功率越高,元件的尺寸自然就越大。幸运的是,随着相关技术的不断突破,以相同元件尺寸提供更高的功率水平成为可能。

影响牵引逆变器尺寸的因素有以下两个:高电压晶体管的类型,以及电池的电压电平。与具有相同额定电压的 IGBT 相比,SiC MOSFET 具有更低的开关损耗和更小的裸片尺寸,因此一些工程师会在牵引逆变器设计中采用 SiC MOSFET。当 SiC 晶体管受到妥善控制时,在逆变器的所有工作条件(例如温度、速度和扭矩)下,它们的损耗更低,可靠性更高,因此能够延长行驶里程。

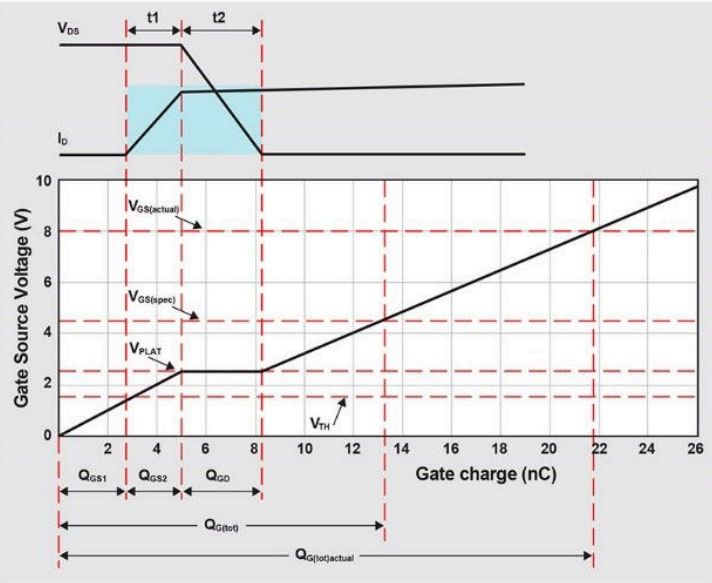

虽然 SiC MOSFET 更高效,但是就像任何其他晶体管一样,它们在开关时会产生一些功率损耗,而这些功率损耗会影响牵引逆变器的效率。在开关瞬变期间,电压和电流边沿会重叠并产生功率损耗,如图 3 所示。高栅极驱动器输出电流可以对 SiC FET 栅极进行快速充放电,从而实现较低的功率损耗。然而,开关行为会在温度、电流和电压范围内发生变化,因此以尽可能快的速度进行开关并非尽如人意。SiC FET 上电压的快速转换(称为漏源电压 (VDS) 的瞬态电压 (dv/dt))会以传导接地电流形式产生电压过冲和电磁干扰 (EMI)。鉴于绕组间的电容可能发生短路,电机本身会受到高 dv/dt 的影响。栅极驱动器电路可以控制功率损耗和开关瞬态。

图 3. VDS 和 ID 重叠导致的 MOSFET 导通充电曲线以及对应的开关损耗。

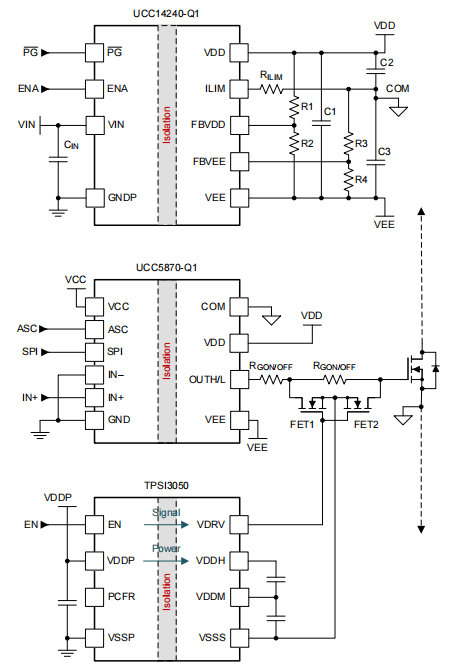

通过使用栅极电阻来控制栅极驱动器的输出拉电流和灌电流,有助于优化 dv/dt 和功率损耗之间的权衡。图 4 展示了一种栅极驱动器实现,该实现具有可调输出驱动强度来针对温度和电流范围内的 SiC MOSFET 压摆率变化进行优化。

可调节功能对牵引逆变器性能有利,因为它能够实现更低的 EMI 和更低的损耗,进而提高效率来帮助延长行驶里程。TI 的 UCC5870-Q1 和 UCC5871-Q1 栅极驱动器具有 30A 驱动强度,因此可以非常方便地基于更改和优化栅极电阻来实现可调栅极驱动解决方案。此外,它们具有电隔牵引逆变器 – 汽车电气化的推动力 5 September 2022离和 100kV/µs CMTI,因此可以在采用快速开关 SiC 技术的高压应用中轻松地使用。

图 4. 采用 UCC5870-Q1 且由 UCC14240-Q1 供电的可调栅极驱动器输出电路方框图。

电池的电压电平也会影响系统中存在的 dv/dt 大小,当设计人员需要最大限度地降低 EMI,并且所选元件需要满足各项隔离安全标准并保持相同的功率密度和面积时,这也会带来挑战。SiC MOSFET 以较小的裸片尺寸支持超过 1,200V 的高击穿电压,这可以为 800V 电动汽车电池应用打造高功率密度解决方案。

当电源需要具有隔离能力和良好的调节能力时,支持高电压 SiC MOSFET 的栅极电压要求变得非常具有挑战性。从 SiC MOSFET 的电流电压特征曲线中可以清楚地看到栅极电压带来的影响,如图 5 所示,其中栅源电压 (VGS) 越高会导致线性区域的曲线斜率越大。曲线斜率较大意味着应减小漏源导通电阻 (RDS(on)),以最大限度地减少导通损耗并避免热失控。

图 5. 基于 VGS 的 SiC MOSFET 电压和电流特性。

为栅极驱动器提供电源和电压的隔离式偏置电源应当在快速瞬变期间保持适当的正栅极电压,并能够支持负电压来保持 SiC FET 安全关断。隔离式电源通常采用集成半导体开关控制器的变压器来生成。不过,从电气效率和 EMI 的角度而言,变压器的复杂设计会直接影响功率级的性能。绕组间电容会导致共模电流增加,而共模电流又会导致产生 EMI,因此该电容越小越好,但需要在尺寸、额定电压和效率之间进行权衡,因而需要花更多的时间来设计。

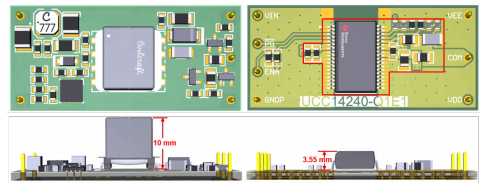

借助 UCC14241-Q1 和 UCC1420-Q1 等集成式电源模块,初级到次级隔离电容可以被很好地控制在 3.5pF 以下,从而使得快速开关 SiC MOSFET 的 CMTI 大于 150V/ns。HEV/EV 子系统设计逐渐朝着进一步集成的方向发展,例如将牵引逆变器与直流/直流转换器结合使用。与采用反激式转换器的典型偏置电源解决方案相比,UCC14241-Q1 可以让物料清单 (BOM) 面积缩减约 40%,如图 6 所示。其高度要比分立式变压器设计低得多,因此重心更低,振动耐受度更高。所有这些因素都有助于提高牵引逆变器系统的可靠性和延长使用寿命,同时能够提供正确的电压来高效地驱动功率晶体管。

图 6. 典型反激式转换器偏置解决方案与 UCC14240-Q1 的 BOM 面积和高度比较。

结论

电动汽车正在推动从处理到功率半导体领域的全面技术创新。电机控制和动力总成设计直接影响电动汽车的续航里程和驾驶性能。高精度电流传感器与具有实时控制功能的智能 MCU 相结合,有助于降低延迟并提升电机控制环路的精度,从而实现平稳的速度和扭矩转变。由于谐波失真降低,电气效率和续航里程得到改善;电机振动也一样有所改善,从而有助于防止不舒服的驾驶体验。

通过采用 SiC MOSFET 和 800V 技术实现了出色的牵引逆变器功率密度和效率,从而支持集成各种动力总成功能,最终使得每次充电后具有更长的行驶里程。TI 广泛的集成式半导体技术产品系列让汽车制造商和一级供应商能够灵活地实现高性能和低成本。

了解有关牵引逆变器技术的更多信息:

了解适用于牵引逆变器系统的 TI 产品的更多信息:

- C2000 实时 MCU。

- AM2634-Q1 Arm® Cortex®-R5F MCU。

- UCC5870-Q1 高级可编程隔离式栅极驱动器。

- UCC14240-Q1 集成变压器的直流/直流模块。

- 德州仪器 (TI):用于牵引逆变器的 AM263x。

- 德州仪器 (TI):牵引系统中 AM263x 器件的基准测试与分析

本文的其他贡献者包括:

- Han Zhang,系统工程师

- Sean Murphy,产品营销工程师

- Robert Martinez,系统工程师

- Dongbin Hou,系统工程师

- Francisco Lauzurique,应用工程师

1905

1905