随着特斯拉在商用车,纯电动皮卡和重卡领域的投入,在欧美重卡市场里面电气化的准备也开始了。有一个很有意思的现象,由于特斯拉和 LG 两家企业在北美市场的努力,美国的方案确实是围绕圆柱电芯和软包电芯来做的。今天文章里写的 Proterra,这家企业就是提供不同的商用车电池方面,如最新的电池组 H 系列(宽度 620mm、高度 175mm,长度最长为 2808,单个小 Pack 可以扩展到 83kwh)

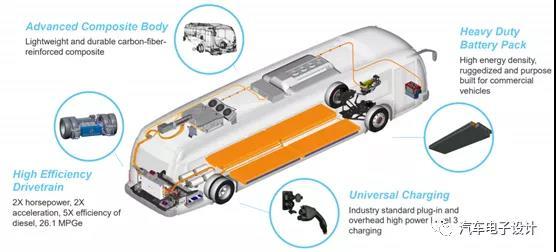

图 1 Proterra 的电池布置也是在底下

01、基于圆柱电芯的可扩展小 Pack

和我们国家目前主要基于方壳大电芯的技术路线不同,我们看到目前北美很多非乘用车的方案,都是基于㕑电芯的。

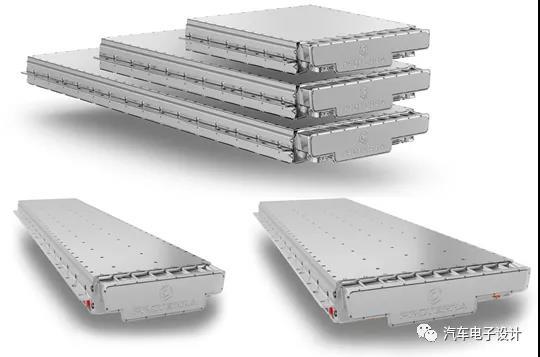

如下图所示,Proterra 做的产品也是一样,这种设计是基于小电芯的模组的并联扩展方案,沿着长度方向扩展: 窄 H 系列的宽度 620mm、高度 175mm 是固定的,长度可以延伸到 2808mm,通常的能量范围为 25-75 kWh,最高到 宽 S 系列的宽度为 860mm、高度 175mm 长度也是相似的 等于提供两种宽度有差异的方案进行整车布置,如图 1 所示。

图 2 可扩展的设计方案

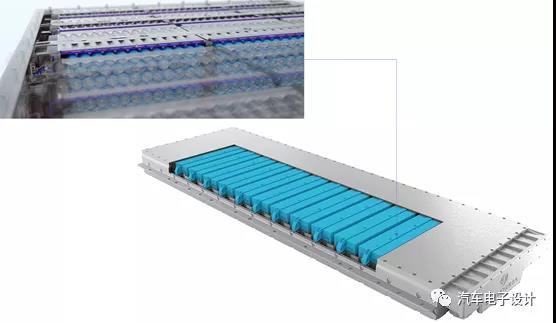

Proterra 是做一个三明治模组,把两列圆柱电芯给倒着布置,形成一个模组,然后在一个 Pack 里面做了模块化的配置。单个模组的设计,其实和特斯拉早期的 Roadster 的弹匣设计是非常相似的,也可以通过控制圆柱电芯的间距和导热材料来实现单个电芯在热失控过程中热量释放问题。

图 3 Proterra 的模组设计

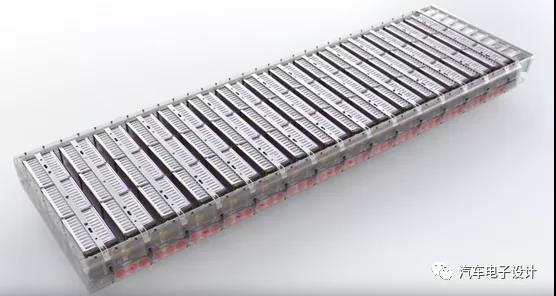

如下图所示,这个和 Rivian 设计的模组在整个原理上很大一部分是相似的。

图 4 Proterra 设计的模组

H 系列和 S 系列差异的,最主要是容量,也就是在宽度方向上面差异的是不同的圆柱电芯数量,然后在长度方向上面扩展的是串联模组的数量,如下图所示。

图 5 三明治实际的扩展的布置

在端板上配置了 BMS+熔丝的设计,如下图所示,可以认为这种商用车的模组设计类似于分布式系统的一部分。

图 6 两种 Pack 的电子电气侧边设计

02、不同的发展路径

我们看从 VDA 模组这个阶段往前走,目前有这么几条路可以走:

1. CTP:按照之前大电芯直接集成到整包上面,这个路径大家都在实验,阶段性可以由大模组过渡一下

2. CTC:形成大模组然后直接和整个底盘集成,这个我们之前也提及,严格来说,目前 Proterra 做的就是一种方式,只是在皮卡上和商用车上好做一些

3. Module in Pack:就是把模组设计很大,然后把模组的功能进行放大,这个是从特斯拉的长模组最先倡导的,好处是电芯的尺寸可以调整,根据模组来调节,这种基于固定小电芯不管是圆柱或者软包都可以 。

小结:我觉得中国在电芯和模组设计上走的路已经很远,最牛逼的当然是成本+产能,但是这个意味着我们投入了更多的资源在产业链里面,如果稳不住需求,整体的设备折旧乃至于设计理念变化,好多家当都要过时的。在这个方向上面,围绕圆柱设计的方案和围绕较大的电芯展开的,在热失控扩展这个环节上博弈还是挺激烈的。

芯耀

芯耀

120

120