一、表面加工技术背景

传统的手工抛光打磨存在劳动强度高、抛光效果不稳定、难以处理复杂形状、安全风险和无法满足高质量要求等痛点。因此,应用自动化的表面精加工技术随之崛起。

手工打磨工艺

然而,打磨抛光工艺一直难以实现全面的自动化,特别是对于需要进行精细打磨且对打磨后的表面有较高要求的工件,如医疗器械设备等。

自动化打磨工艺

目前,自动化打磨方案广泛采用了“被动柔顺"技术,指在机器人或其他自动化设备的末端添加柔性装置,以增加工具与工件之间的接触性和适应性。这些柔性装置包括弹簧、阻尼器、可调解气阀等,它们能够使工具在打磨抛光过程中更好地适应工件表面的形状和特性。

末端柔性装置

但是在工艺性要求更高的场景中,“被动柔顺”技术方案的弊端就显现出来了:

1.限制性

设置和调整柔性装置需要考虑工件的形状和特性,这需要更多时间和努力来进行定制和适配;尤其是在面对具有细节、曲面变化或非均匀形状的工件,柔性装置的适应性会受到限制。

2.不可控性

柔性装置的性能和适应性可能存在差异,这可能导致不同工件或不同工件区域的打磨效果有所不同;此外,由于机器人的运动控制和定位误差,可能出现柔性装置与工件接触不良等问题,影响打磨效果。

3.精度受限

柔性装置可能引入一些不确定因素,从而影响最终的打磨抛光精度;尤其是在对高精度表面要求更高的工件上,由于施加的压力相对较小,使用柔性装置在打磨时往往会引发不均匀的问题,缺陷、毛刺、划痕等问题可能仍需要手工补充处理。

二、虹科解决方案

总而言之,虽然"被动柔顺"技术能够在一定程度上提高了打磨系统的稳定性和精确性,但并非解决精细抛光打磨场景的最佳自动化方案。

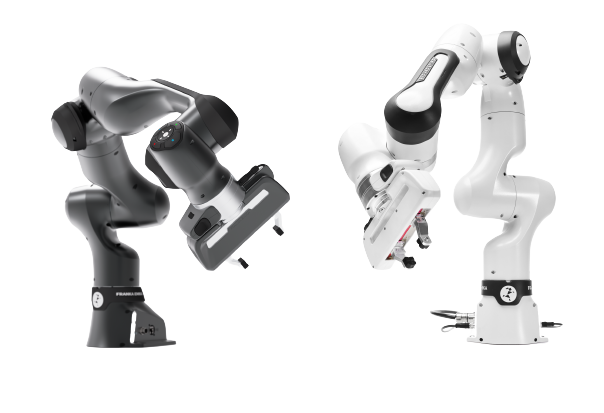

在此背景下,虹科尝试采用7轴都带有扭矩传感器的力控协作机器人,为表面加工技术带来新的解决方案。

虹科协作机器人关键特性:

- 轴数:7

- 触达:855mm

- 工作空间覆盖范围:94.5%

- 最大末端执行器速度:2m/s

- 有效负载:3kg

- 力分辨率:<0.05N

- 扭矩传感器:13位分辨率

- 位置重复精度: < +/- 0.1 mm

虹科协作机器人采用力位混合控制(Force-Position Hybrid Control)策略,结合力控制和位置控制两种模式,实现在打磨过程中柔性和精确性的平衡。这种控制策略可以让机器人在按照预设的轨迹运行时,保持对磨具和工件之间稳定可控的按压力,从而达到一致的打磨效果。

使用虹科协作机器人后,客户可以继续使用原有的手工打磨工具,而无需额外设计柔性设备。客户只需通过直观的人机界面,在机器人编程界面的打磨应用APP中,导入产品数模,选取特征点并进行拖拽,机器人就会根据点位自动生成路径,大大压缩了时间成本,提高了打磨实现的效率。

虹科推出7轴都带有扭矩传感器的力控协作机器人,通过力位控制策略与直观易用的打磨app实现均匀一致的打磨效果,破解“被动柔顺”方案的不可控性与精度限制,实现抛光打磨工艺效率和精度的大幅提升,为表面精加工技术提供更高效的解决方案。

联系虹科:杜经理13720068537 https://t.dustess.com/ORSu5MHF

3466

3466

[下载]LAT1482 STM32G0单线串口通信帧错误问题解析

[下载]LAT1482 STM32G0单线串口通信帧错误问题解析