特约作者 / 陈慧志(业内资深专家)

编辑 / 汽车之心

谈到 800V,当前车企主要宣传 800V 快充平台,消费者潜意识里认为 800V 就是快充系统。

实际上这个理解有些偏差。准确地说,800V 高压快充只是 800V 系统的其中一个特征功能。

在这篇文章中,我准备系统性地从五个维度向读者展示一个较为完整的 800V 系统,包括:

1、什么是新能源车上的 800V 系统?

2、为什么会在当下引入 800V?

3、800V 系统当前可带来哪些直观收益?

4、当前 800V 系统应用的难点是什么?

5、未来可能的充电布局是什么样的?

01、什么是新能源车上的 800V 系统?

高压系统,包含高压平台上的所有高压部件,如下图为典型搭载水冷 400V 电压平台电池包的新能源纯电车型高压部件。

高压系统的电压平台来源于车辆动力电池包输出电压。

不同纯电车型具体的电压平台范围与各家的电池包串联单体数,单体品类(三元,磷酸铁锂等)相关。

其中,三元电池包串联单体数 100 串约是 400V 的高压。

我们常说的 400V 电压平台是一个宽泛的说法,以 400V 平台极氪 001 为例,其搭载的三元电池包从 100%SOC 到 0% SOC 时,其电压变化宽度接近 100V(约 350V-450V)。

高压电池包三维图

当前 400V 高压平台下,高压系统所有零件及部件,均在 400V 电压等级下工作,按照 400V 电压等级进行参数设计开发验证。

要实现全 800V 高压平台系统,首先在电池包电压上,需要使用 800V 的电池包,对应大约 200 个三元锂电池单体串联。

其次是电机,空调,充电机,DCDC 支持 800V 以及相关线束,高压连接器等所有高压回路上的其他零件按照 800V 要求设计、开发、验证。

在 800V 平台架构发展中,为了兼容市面上的 500V/750V 快充桩,相当长一段时间 800V 纯电车会搭载 400V 转 800V 升压 DCDC 模块。

其功能是根据实际充电桩电压能力,适时决定是否激活升压模块给 800V 电池包充电。

根据性价比的搭配,大致有两类形态:

一类是全 800V 平台架构。

此架构中整车所有零件均为 800V 设计。

全 800V 高压系统架构

第二类是高性价比部分 800V 平台架构。

保留部分 400V 部件:由于当前 800V 功率开关器件成本是 400V 级 IGBT 的数倍,为了整车成本和驱动效率的平衡,主机厂有动力在关键必要的驱动系统上,使用 800V 部件(如电机),保留一部分 400V 零件(如电空调、DCDC)。

复用电机功率器件:由于充电过程中,不需要驱动,对成本敏感的主机厂会复用后桥电机控制器中的功率器件用在 400V-800 升压 DCDC 中。

为什么新能源汽车会在当下引入 800V 系统?

当前纯电车型日常驾驶中,约 80% 电量消耗在驱动电机中。

逆变器即电机控制器控制着电动机,是汽车中的重要组件之一。

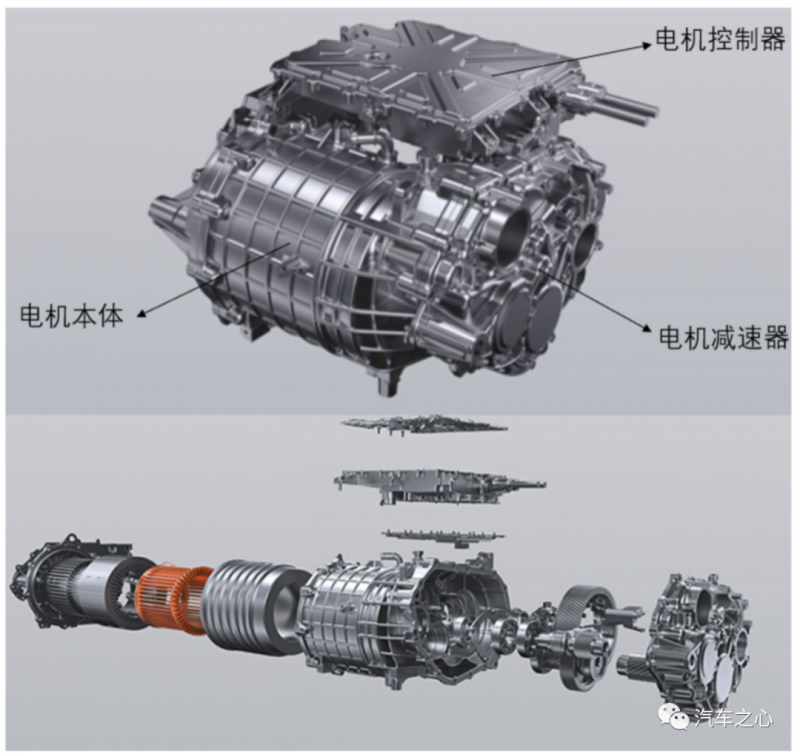

三合一电驱系统

在 Si IGBT 时代,800V 高压平台效率提升小,应用动力不足。

驱动电机系统的效率损耗主要由电机本体损耗及逆变器损耗两部分组成:

第一部分损耗--电机本体损耗:

- 铜损-电机定子绕组(铜线)上的发热损失;

- 铁损在电机使用磁力的系统中,因磁力的变化在电机的铁(或铝)的部分产生涡流而导致的热损失(焦耳热);

- 杂散损耗归结为电荷不规则流动产生的损耗;

- 风摩损耗。

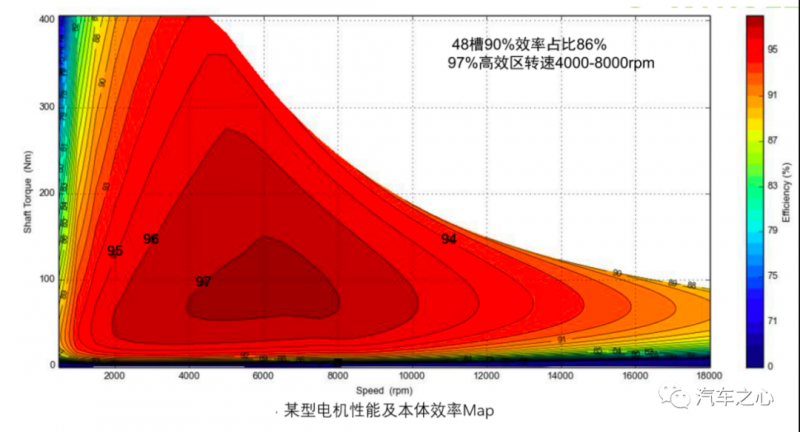

如下某型 400V 扁线电机,最高效率可达 97%,400V 极氪 001 的威睿电机本体据称最高效率可到 98%。

在 400V 阶段已达 97-98% 的最高效率下,单纯采用 800V 平台,对电机本体损耗的降低空间有限。

第二部分损耗:电机逆变器损耗:

- 导通损耗;

- 开关损耗。

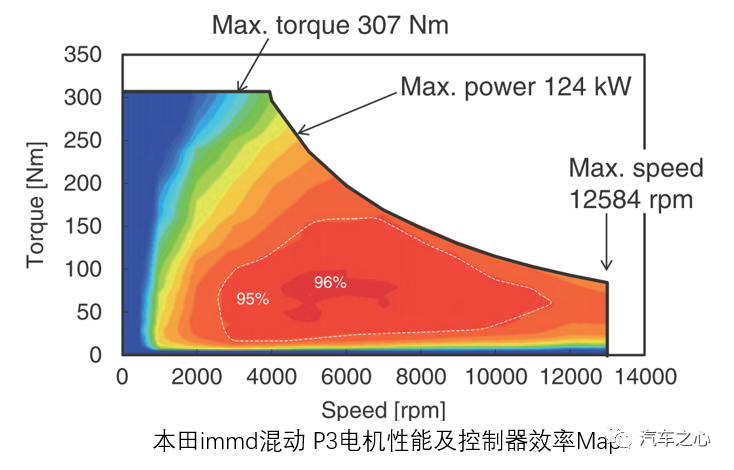

如下为本田 400V 平台 IGBT 电机逆变器效率 Map[1]。95% 以上高效区比例接近 50%。

从两部分损耗现状对比来看:

在电机本体损耗(>2%)与电机逆变器损耗 (>4%) 粗略对比中,逆变器损耗相对占大头。

因此,汽车的续航里程与驱动电机主逆变器的效率更为相关。

在第三代功率半导体 SiC MOSFET 成熟之前,新能源车功率部件如驱动电机上使用 Si IGBT 作为逆变器的开关器件,配套耐压等级主要为 650V 左右,更高耐压等级的 IGBT 主要用于电网,电力机车等非消费场合。

从可行性角度,新能源乘用车理论上可使用耐压等级 1200V 的 IGBT 作为 800V 电机控制器的功率开关,在 IGBT 时代即开发 800V 系统。

从性价比角度,800V 电压平台对电机本体效率提升有限,延续使用 1200V IGBT 对损耗占大头的电机逆变器效率无提升,反而带来一系列开发成本上升,大部分车企在 IGBT 时代没有动力应用 800V 平台。

到了 SiC MOSFET 时代,由于关键零件诞生,800V 系统的性能开始得到完善.

第三代半导体材料碳化硅功率器件问世后,因其优良特性得到了广泛关注 [2]。其结合了高频 Si MOSFET 和高压 Si IGBT 的优点:

- 工作频率高-达到 MHz 级,调制自由度更高

- 耐压性能好-高达 3000 kV,应用场景广

- 耐温性能好-可稳定运行在 200℃的高温下

- 集成体积小-较高的工作温度减小了散热器的体积和重量

- 运行效率高-采用 SiC 功率器件由于损耗的降低,提高了电机逆变器等功率部件的效率。如下以 Smart 精灵为例,相同电压平台,道路阻力基本相同的条件下(重量/造型/胎宽几乎无差别)均为威睿电机,使用 SiC 逆变器相比 IGBT 逆变器综合效率提升约 3%。

注:逆变器效率的实际提升程度还与各家的硬件设计能力及软件开发相关。

早期的 SiC 产品受到 SiC 晶圆生长工艺和芯片加工能力限制,SiC MOSFET 的单芯片载流能力远低于 Si IGBT。

2016 年,日本某研究团队宣布成功研制了一款应用 SiC 器件的高功率密度逆变器,后将成果发表在(日本电气工程师学会电气与电子工程汇刊)IEEJ[3]。当时该逆变器的最大输出功率为 35kW。

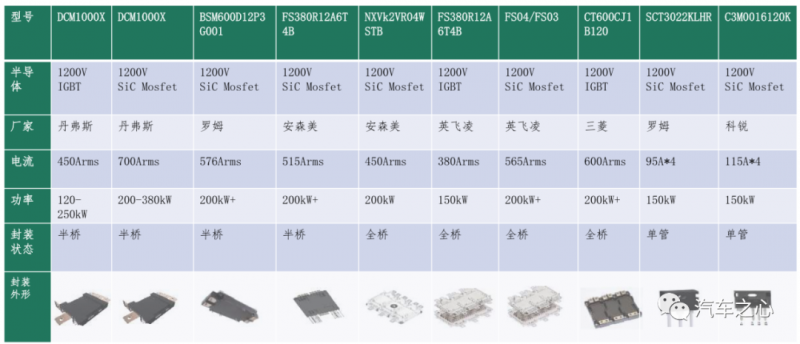

2021 年,随着技术逐年进步,量产耐压 1200V 的 SiC MOSFET 载流能力上有了进步,已经看到了可以适配 200kW 以上功率的产品。

到了现在这个阶段,这项技术开始在实车上应用。

一方面是电力电子功率器件性能趋于理想。SiC 功率器件相对 IGBT 更高的效率,可匹配 800V 平台的耐压能力(1200V),近年发展到 200kW 以上的功率能力的;

另一方面是 800V 高电压平台收益可见。电压翻倍带来整车充电功率上限更高,系统铜损更低,电机逆变器功率密度更高(表征上就是相同尺寸电机扭矩&功率更大);

第三是新能源市场加大内卷。消费端对高续航里程、更快补能速度的追求,企业端迫切希望新能源市场打出动力总成差异的差异;

以上因素最终带来了这两年新能源 800V 高压平台的大规模探索应用。目前上市的 800V 平台车型有小鹏 G9,保时捷 Taycan 等。

此外,上汽,极氪,路特斯,理想,天际汽车等车企也有相关 800V 车型准备推向市场。

800V 系统当前可带来哪些直观收益?

800V 系统从理论上可以列出很多优点,我认为对于当下消费者最直观的收益主要是下面两个。

一是续航更长更实,这是最直观的收益。

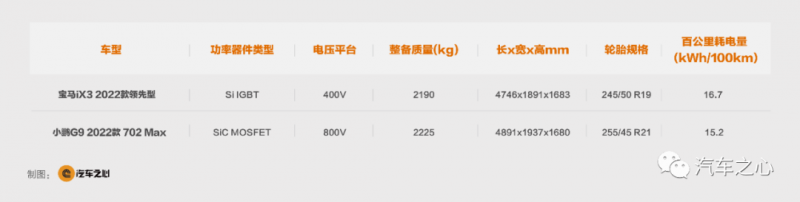

CLTC 工况百公里电耗层面,800V 系统带来的收益(下图为小鹏 G9 与宝马 iX3 对比,G9 重量更大,车身更宽,轮胎更宽,均是电耗不利因素),保守估计有 5% 的提升。

高速工况下,800V 系统的能耗提升据称更为明显。

小鹏 G9 上市期间,厂家刻意引导媒体进行高速续航测试,多家媒体反馈 800V 的小鹏 G9 高速续航达成率(高速续航/CLTC 续航*100%)较高。

实际节能效果如何,则需要后续市场的进一步确认。

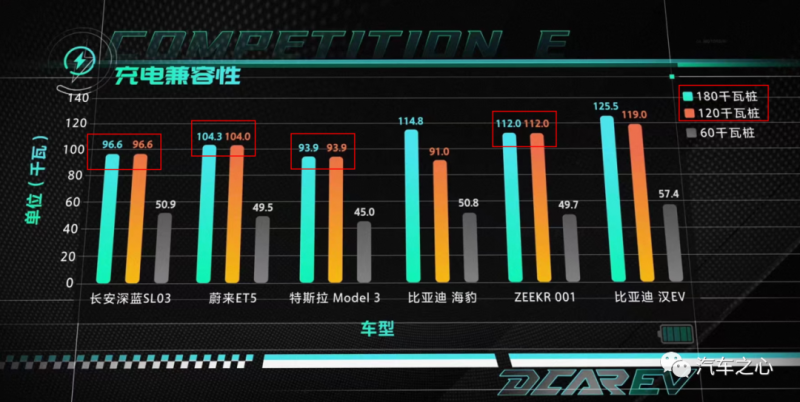

二是充分发挥现有充电桩的能力。

400V 平台的车型,在面对 120kW,180kW 充电桩时,充电速度几乎相同。

(测试数据来自懂车帝)800V 平台车型借助的直流升压模块,可以将未受电网功率限制的现有低电压充电桩(200kW/750V/250A),直接打到满功率的 750V/250A。

注:实际小鹏 G9 出于工程考虑实际满电电压在 800V 以下。

以示例桩举例,同样约 100 度电池包的小鹏 G9(800V 平台) 充电功率是极氪 001(400V 平台) 的接近 2 倍。

当前 800V 系统应用的难点是什么?

800V 应用最大的难点依然是离不开成本。

这个成本分零部件成本和开发成本两部分。

先来说说零部件成本。

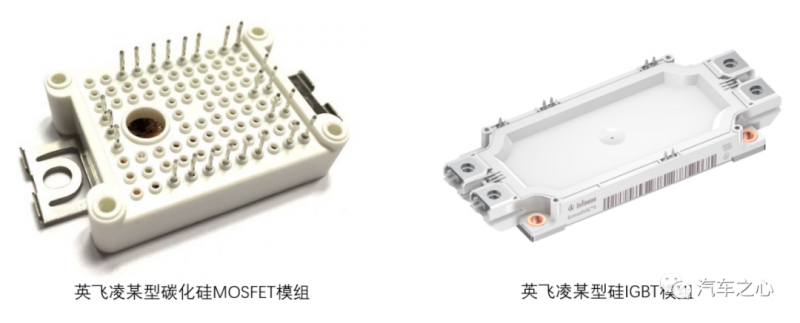

高压功率器件成本较高且用量大。全 800V 架构整体 1200 耐压高压功率器件的设计使用超过 30 个,双电机车型 SiC 至少 12 个。

截至 2021 年 9 月,100-A 分立式 SiC MOSFET(650 V 和 1,200 V)的零售价几乎是等效 Si IGBT 价格的 3 倍。[4]

截至 2022 年 10 月 11 日,我了解到英飞凌两款性能规格接近的 IGBT 与 SiC MOSFET 零售价格差在约 2.5 倍。(数据来源英飞凌官网 2022 年 10 月 11 日)

基于以上两个数据来源,基本可以认为当前市场 SiC 为 IGBT 的约 3 倍价差。

其次是开发成本。

由于 800V 相关零件大部分需要重新设计验证,相比小迭代产品试验量更大。

400V 时代的试验设备将有一部分无法适用于 800V 产品,还需采购新的试验设备。

最早一批使用 800V 新产品的主机厂通常需要分担零部件供应商更多的试验开发成本。

现阶段主机厂为谨慎起见,会选择老牌供应商的 800V 产品,老牌供应商的开发费用会相对要的更高些。

根据某主机厂汽车工程师在 2021 年的预估,采用全 800V 架构,双电机 400kW 级别纯电车,从 400V 升到 800V 系统,成本上升约 10000-20000 元之间。

第三是 800V 系统性价比低。

以纯电客户使用家庭充电桩为例,假定 0.5 元/kWh 充电成本及 20kWh/百公里的电耗(中大型 EV 车型高速巡航典型电耗),当前 800V 系统上涨的成本可供该客户驾驶 10-20 万公里。

在车辆生命周期中效率提升(基于高压平台和 SiC 的效率提升,笔者粗略预估 3-5% 效率收益)节省的能源费用无法覆盖车价的上涨。

还有就是 800V 车型有市场局限。

经济性层面 800V 平台优势不明显,因此适合对车辆性能有极致追求,对单车成本相对不敏感的高性能 B+/C 级车型。

这类车型,市场份额占比相对小。

根据乘联会数据分解,2022 年 1 到 8 月,中国新能源汽车价格阶层分析,20 万-30 万销量占比 22%,30-40 万销量占比 16%,40 万以上销量占比 4%。

以 30 万车价为界,在 800V 零部件成本未明显降低的时段里,800V 车型可占大约 20% 的市场份额。

第四,800V 零件供应链不成熟。

800V 系统应用需要原有高压回路零件的重新开发。高电压平台电池,电驱动,充电机,热管理系统及零件,多数 Tire1 和 Tire2 还处在开发阶段无大规模量产应用经验,主机厂可供应商少,相对成熟产品容易因突发因素出现产能问题。

第五,800V 零件市场验证不足。

800V 系统使用的全新开发产品多(电机逆变器,电机本体,电池,充电机+DCDC,高压连接器,高压空调等),需要验证电气间隙、爬电距离、绝缘、EMC、散热等。

当前国内新能源市场产品开发验证周期短(通常老牌合资企业新项目开发周期 5-6 年,现国内市场开发周期小于 3 年)同时 800V 产品实车市场检验时间不足,后续面临售后概率相对较高。

第六,800V 系统快充实际应用价值不高。

车企在宣传 250kW、480kW(800V)高功率超级快充时,通常宣传充电桩在多少个城市铺设,有意引导消费者认为购车后可随时享受这种体验,可现实没那么美好。

主要有以下三方面制约:

(1)800V 充电桩待增加。

目前市场上较为常见的直流充电桩的电压最大支持到 500V/750V,限制电流为 250A 的,无法充分发挥 800V 系统(300-400kW)的快充能力。

(2)800V 超充桩最大功率有约束条件。

以小鹏 S4 超充桩(高压液冷)为例,最高充电能力 480kW/670A。因受电网容量限制,示范站只支持单车充电可发挥 800V 车型的最高充电功率,高峰期多车同时充电则会出现功率分流。

据供电专业人士举例:东部沿海在校生人数超过 3000 的学校申请使用的是 600kVA 容量,按 80% 效率估计,大约可支持一台 480kW 的 800V 超充桩。

(3)800V 超充桩投资成本偏高。

这涉及变压器,桩,储能等,实际成本据估计可能大于换电站,大规模铺开可能性较低。

800V 超充只能锦上添花,那什么样的充电设施布局可以提高充电体验呢?

未来的充电设施布局想象

当前整个国内充电桩基础设施上,车桩比(含公桩+私桩)仍然在约 3:1 的水平(基于 2021 年数据统计)。

随着新能源汽车销量的提升,解除消费者的充电顾虑,需要车桩比提升,各种规格的快充桩慢充桩在目的地场景及快速补能场景,合理布局,才能对充电体验带来改善,又可真正均衡电网负载。

首先是目的地充电,充电无需额外等待时间:

(1)小区停车位:大量建设 7kW 以内共享有序慢充桩,油车优先停非新能源车位,可满足住户需求,且铺设成本相对较低,有序控制的方式亦可避免超出区域电网容量。

(2)商场/景区/工业园区/写字楼/酒店等停车场:20kW 快充为辅、大量建设 7kW 慢充。开发端:慢充桩成本低,无扩容成本;消费端:避免快充短时间充满电后,占位/挪车场景。

其次是快速补能,如何节省整体补能消耗时间:

(1)高速公路服务区:维持当前快充数量,严格限制充电上限(如高峰 90%-85%),保证长途驾驶车辆充电速度。

(2)主要城/镇临近高速公路口附近加油站:配置高功率快充,严格限制充电上限(如高峰 90%-85%),作为对高速服务区的补充,紧贴新能源用户长途驾驶需求,同时辐射城/镇地面充电需求。

注:通常地面加油站配有 250kVA 的电容量,粗略可同时支持 2 个 100kW 的快充桩。

(3)城市加油站/露天停车场:配置高功率快充,限制充电上限。当前中石油正在布局新能源领域的快充/换电设施,预计后续配建快充桩的加油站将越来越多。

注:加油站/露天停车场本身地理位置靠路边及建筑特征较为明显,方便充电客户快速找到桩,快速离场。

写在最后

800V 系统在当下还面临诸多成本上,技术上,基础设施上的难点,这些困难是新能源汽车技术创新发展、产业迭代的必经之路,也是工程师、投资者、政策制定者各自发挥能量的舞台。

中国车企,凭借快速高效的工程应用能力,或许可以实现 800V 系统的大量快速应用,在新能源汽车领域率先技术引领潮流。

中国这一届消费者也将率先享受到技术进步带来的优质车辆体验。不再像当年燃油车时代,国内消费者买到的都是跨国车企的老车型,老技术或者技术阉割的产品。

参考资料:

[1] 本田技研:Development of Motor and PCU for a SPORT HYBRID i-MMD System

[2] 韩芬, 张艳肖, 石浩. SiC MOSFET 在 Boost 电路中的应用 [J]. 工业仪表与自动化装置, 2021(000-006).

[3] Koji Yamaguchi, Kenshiro Katsura, Tatsuro Yamada, Yukihiko Sato .High Power Density SiC-Based Inverter with a Power Density of 70 kW/liter or 50 kW/kg[J]. IEEJ Journal of Industry Applications

[4] PGC Consultancy 文章:Taking Stock of SiC, Part 1: a review of SiC cost competitiveness and a roadmap to lower costs

2102

2102

-1.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)

.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)

.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)

-1.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)

.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)