“现阶段,纯电动整车和电池技术发展快了以后,充换电更加成为了产业发展的短板。”这是中国电动汽车充电基础设施促进联盟理事长 董扬近年来不止一次公开发表的观点。

回顾2021年十一假期,高速公路服务区电动汽车因为充电大排长龙的画面深入人心,让诸多电动汽车意向消费者转头购入燃油车。根据公开调研信息显示,充电不便、续航里程短已成为困扰每一位消费者购买电动汽车的痛点。

在此背景下,自今年初开始,广汽埃安、小鹏汽车相继宣布可以实现充电5分钟,续航200公里,以此打破当下消费者对于电动汽车充电、续航的焦虑。而所涉及的技术,无一例外都与800V平台相关。

何为800V?

根据《Enabling Fast Charging:A Technology Gap Assessment》做的一项实验:

在525英里(约合845公里)的旅程中,普通燃油车只需要加油一次,总耗时8小时23分钟;

续航200英里(约合322公里)50kW的直充电动车需要充电四次,每次充电耗时40分钟,旅途累计耗时10小时48分钟;

续航300英里(约合483公里)120kW的直充电动车需要充电1次,每次充电耗时68分钟,旅途累计耗时9小时16分钟;

而续航300英里(约合483公里)400kW的直充电动车单次充电仅需23分钟,旅途总计耗时8小时31分钟,整体耗时不输燃油车。

要知道的是,想要增加功率,无外乎增加电流或电压这两种方法。可电流的增大会带来充电枪、排线以及动力电池核心部件的热损耗,显然这并不是一个好的解决办法,高电压成为了首选。

而在相同功率下,800V电压平台较400V电压的电流减半,反应到实车上所带来的改变就是电池包充电热量降低,且低成本、轻量化、EMC干扰的降低,以及效率和续航的提升,让充电补能体验无限接近燃油车的加油。

基于此,欧阳明高院士曾在多个场合呼吁,解决充电的后顾之忧,需要更大功率的快充技术,超级快充是大势所趋,行业需要推进电动汽车采用800V甚至更高的电压平台架构。

事实上,早在两年前保时捷Taycan就已上车800V电压平台,随后奥迪、捷尼赛思等多家豪华品牌电动车宣布跟进。

在此背景下,业内人士认为,缩短补能时间是目前电动车升级的核心诉求之一,国内外整车厂争相布局800V快充,将率先在高端车上配置,在短期内形成差异化竞争力。

体现到行业中,自2021年以来,比亚迪、极氪、东风岚图、广汽埃安、北汽极狐、长安、长城以及小鹏汽车、理想汽车等多家车企相继发布800V平台架构或规划。这其中,作为国内首款采用800V碳化硅平台的小鹏G9将于年内上市,由此正式开启我国800V架构落地元年。

升压不是简单数字更替

从字面来看,400V升800V高压平台不过是更改下数字,升高了整车电压,但落地于技术开发与应用却是一项“牵一发而动全身”的系统工程。

电压平台的升高,意味着核心三电系统以及空调压缩机、DCDC(直流变压器)、OBC(车载充电机)等部件都需在800V甚至更高电压下正常工作,相关元器件的重新开发、电池模组安全性的提升以及半导体器件线路的改变都将带来一个又一个难点。

“受限于800V高压充电设备及车载高压部件的影响,目前仍需兼容400V充电方案,电驱升压和新增DCDC两种方案有望率先推广应用。”盖世汽车研究院资深分析师如是认为。

以保时捷Taycan为例,动力电池、电驱动和高压PTC均已支持800V高压平台,其他仍为传统供电平台,此外为兼容市面上主流充电桩,还增加了一个400V切换800V的升压充电装置。

聚焦于电驱动的发展趋势,随着人们对驾驶里程的要求越来越高,同时为了避免能源、动力和成本的浪费,整车厂对驱动系统的效率要求会越来越高。从整车层面来考虑,未来电驱动部件变得更小、更轻、更安静、效率更高以及成本更低,而800V高压电驱动刚好契合这一点。

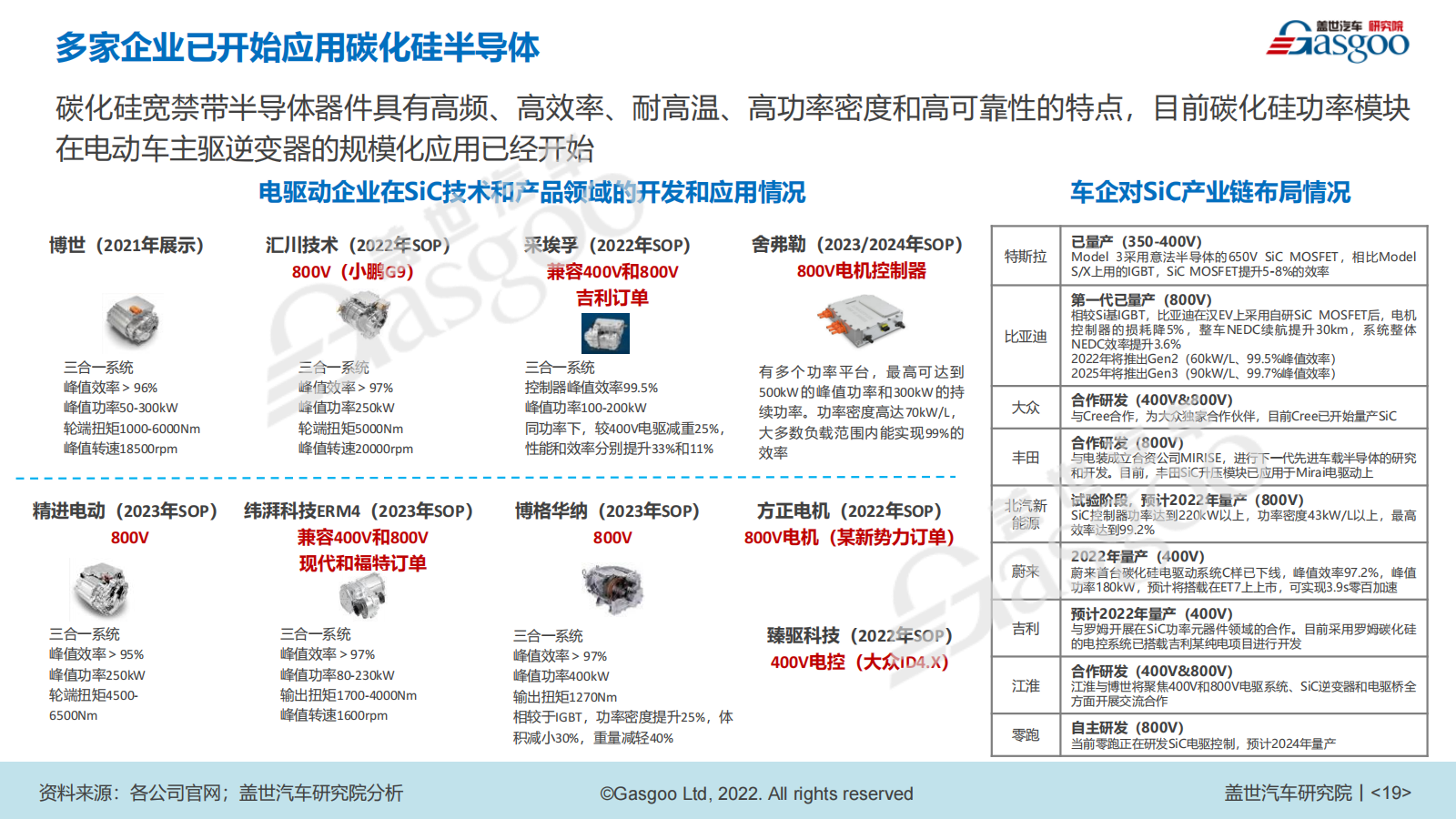

正如开头所说,400V升800V高压平台并非简单的数字更替。上述分析师指出,当整车电压平台朝更高电压发展时,电驱动系统的耐压器件电压也要随之上升;另外,随着电机高速化,电控的开关频率同样需要增加。在两者共同要求下,耐压等级高、开关频率范围宽的第三代功率半导体碳化硅的应用将成为关键。

以采埃孚即将于今年底在杭州工厂生产的800V三合一电驱动系统为例,相比于第一代400伏硅基电驱动,其重量减轻了25%,性能和效率分别提升了33%和11%。

采埃孚800V 三合一电驱动总成;图片来源:采埃孚

技术虽好,可想要实现落地普及,尚有诸多挑战,首当其冲便是成本。现阶段,碳化硅成本高于硅基IGBT 3-5倍,这也是缘何仅有高端车型采用800V高压系统的重要原因。

“随着SiC Mosfet的应用,其本身导通功耗由Si基IGBT的22W下降至10W;开关损耗则较Si基IGBT下降74%,体现到整车上将可带来10%-15%的续航提升。”分析师分析认为,续航里程得以延长或可在保持续航里程相当的情况下通过降低电池用量来降低成本。同时,得益于SiC耐高温,冷却系统也可进一步优化,从而弥补当前SiC增加的成本差价。此外,伴随未来SiC应用规模的扩大,其成本也将快速降低,以进入更为庞大的中低端汽车市场。

但要知道的是,成本亦不过是电驱动升压过程中众多问题之一。

为进一步提高电机功率密度,提高电机转速已成为行业发展趋势,目前18000转已逐渐量产,未来将进一步朝20000转甚至更高转速发展,但电机的高速化将对散热、轴承强度、高效、密封以及NVH提出更高要求。

其中针对散热问题,传统机壳水冷已逐渐难以满足需求,由此越来越多企业加码油冷电机的研发,如华为目前在应用的油冷电驱动产品,内部定子、转子和减速器采用油冷方案,外壳体采用水冷散热,通过热交换器将冷却油和冷却水热量交换,从而更好的实现冷却性能。

OEM与第三方供应商共生

未来汽车电驱动化发展,已是必然趋势,也正是基于电驱动这一技术的重要性以及对这一市场前景的看好,近年来,越来越多企业将目光投向该领域。根据中国汽车技术研究中心统计数据,至2020年底我国新能源汽车电驱动相关供应商便有200余家。

可若细究其玩家结构会发现,仍主要以OEM垂直整合配套占主要市场份额。就盖世汽车研究院数据显示,2022年前5月,在头部电驱动系统配套企业中,弗迪动力、特斯拉位于前两位,联合蔚然动力等整车厂占比近半。

聚焦800V高电压驱动系统,其首批产品量产时间基本与800V架构新车落地同频。

除前文提及的采埃孚外,诸如博世、舍弗勒、博格华纳、纬湃科技等国际零部件巨头,以及华为、汇川技术、臻驱科技、方正电机国内头部企业均启动或已完成针对800V电驱动相关产品开发。这其中,采埃孚、汇川、方正、臻驱等企业相关产品将于2022年内展开量产,其余都将在2023年相继落地。

这意味着,明后年将是中国汽车市场的800V电驱动大年。

可基于OEM垂直整合配套能力,以及第三方独立供应商于800V电驱动领域的奋力向前,相较于某一家独大的市场格局,共存共赢或才是未来主流趋势。

“电驱动系统技术较为复杂,我们相信与具有一定垂直整合能力的OEM之间会有更多协同效应,然后形成更高的相互依存度,从而一直共存下去。”采埃孚电驱传动技术事业部亚太区总裁 陈臻此前在接受盖世汽车采访时如是说。

事实上,在电驱动研发上,OEM与第三方独立供应商均有其独特优势。前者在于具备丰富的整车或零部件零部件研发制造经验,电机电控与整车的设计生产能够达成较好的同步性和匹配性;后者则在于具有较强的研发、创新实力与电机电控批量化生产的经验。

但面对新能源电驱动这一资本密集、技术密集型行业,技术更新迭代快,想要保持技术、产品质量领先需保持高资本投入。面对800V平台所带来的扁线电机、油冷电机、高速电机以及高压碳化硅电机等新技术的研发、应用,其需要的是高昂的资本、人力、物力投入。

其中包括产线更新所带来的投资,其需要足够高的产能利用率实现相关费用的摊销。在此背景下,对于产销量尚未成为头部规模的OEM而言,有望释放更多份额给到第三方供应商。

基于此,在被问及如何应对OEM垂直整合配套及本土企业的崛起时,陈臻坦言,“我们将之看作一种推动我们进步的动力,于采埃孚之类的跨国企业来说,我们必须加强本地化的投入,包括研发资源和供应链都需要做深度的本地化。”

而另一家外资巨头舍弗勒,则选择在2021年末同臻驱科技(上海)有限公司签订投资及战略合作协议,借由双方在新能源汽车动力总成、电机控制器与功率半导体等领域的技术优势,共同开发包括800V碳化硅电桥等电驱动总成产品,并计划于2023年启动首个试点项目的量产。

舍弗勒大中华区汽车科技事业部总裁陈相滨博士(左)与臻驱科技创始人、总经理沈捷博士(右)签署合作协议;图片来源:舍弗勒

行业数据预测,未来2年是主机厂品牌向上的最佳时间窗口期,高端车型密集推出,军备赛开启。按照各车企规划,国内市场中800V高压平台车型于今年内逐步上市,2023年密集投放,到2030年左右,800V平台架构将成为主导技术。可以预见的是,市场空间足够大,高电压电驱动相关企业亦在加速布局,定点、量产、合作、整合等消息或将在今年内高频出现。

来源:盖世汽车

作者:Garcia

803

803

-1.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)

.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)

.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)

.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)

[课程]STM32电机控制软件开发软件X-CUBE-MCSDK 6x介绍

[课程]STM32电机控制软件开发软件X-CUBE-MCSDK 6x介绍