- 依赖人工纸质记录模具编号、位置及状态信息,易出现登记错误、记录丢失、管理混乱等问题;

- 模具的储存、维修、报废等全生命周期数据难以及时追踪,导致生产效率低下、维护成本攀升。

如何实现模具的精准化、智能化管理,成为企业数字化转型的关键课题。

方案呈现

1. 安装模具标签

为每个模具绑定RFID电子标签,写入唯一身份信息,包括模具编号、生产日期、类型、加工材料、维修记录等。标签采用耐高温、抗腐蚀材质,适应工业场景的复杂环境。

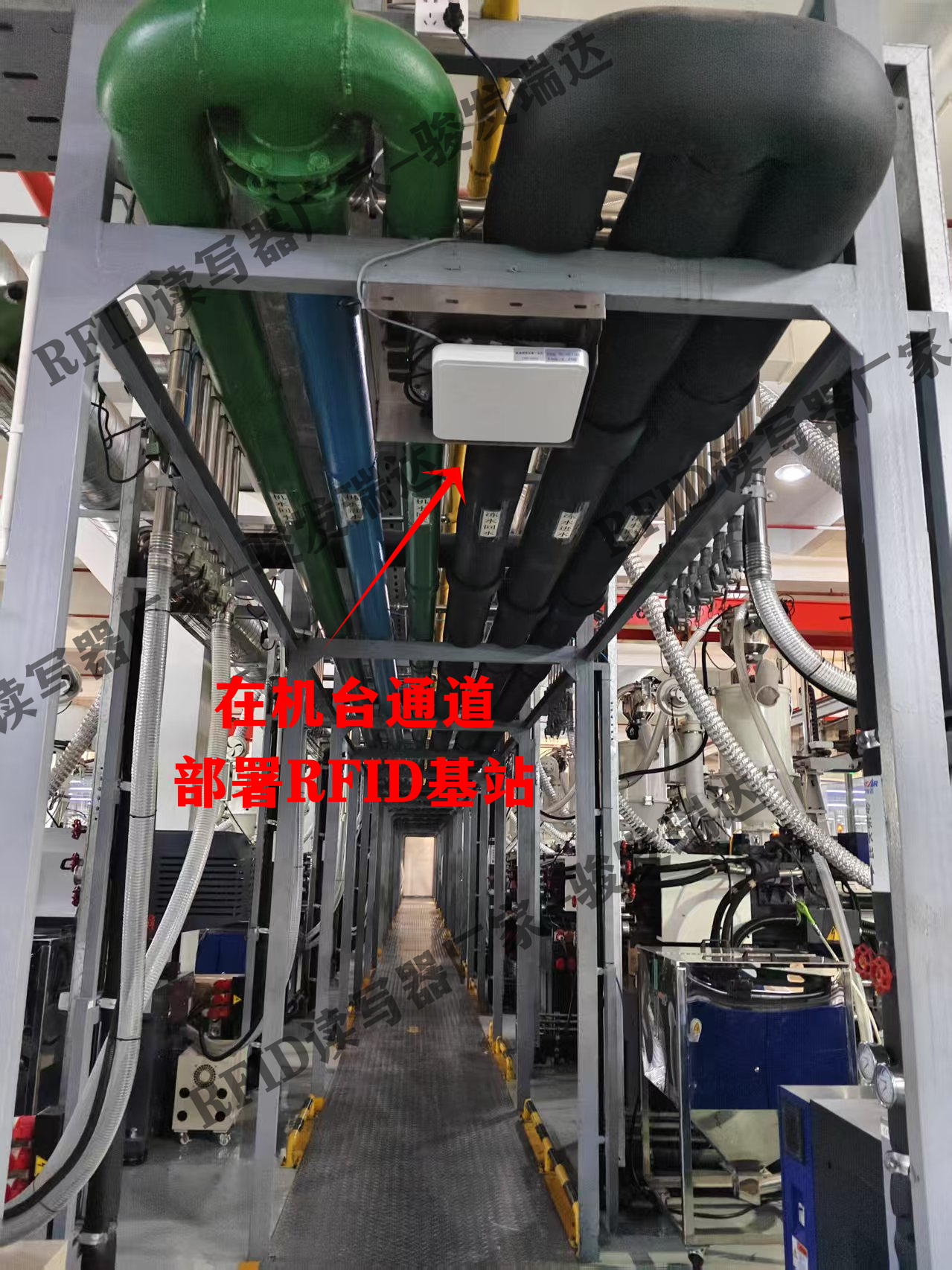

2. 工位信息采集

在机台通道部署RFID基站,当完成加工的模具通过机台通道流转至下一工序或入库时,基站可自动识别并记录模具的加工次数、流转时间等关键信息。 数据实时同步至后台系统,帮助企业监控生产进度、统计模具使用频次,并优化排产计划,避免工序衔接延误。

3. 模具出入库管理

在仓库出入口或固定识别点安装RFID基站,模具进出库时无需人工干预即可自动识别并记录信息,包括出入库时间、存放位置等。结合后台系统生成可视化库存台账,减少错放、丢失问题。

4. 模具查找及维修记录

配备便携式RFID手持终端,快速完成模具盘点、借还登记及维修状态更新。维修人员扫描标签即可调取历史数据,记录维护详情(如故障原因、更换零件、维修时间),形成完整的设备健康档案。

方案总结

- 数据管理:实时追踪模具位置、状态及使用频次,减少人工误差;

- 效率提升:快速定位模具、自动化出入库,缩短查找时间;

- 成本管控:统计模具使用寿命,预判维护周期,降低突发故障导致的停产损失。

骏发瑞达作为RFID读写器厂家,深耕工业物联网领域,为企业构建智能化模具管理体系提供rfid读写器及特种标签一站式解决方案。

芯耀

芯耀

623

623

.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)

[课程]STM32电机控制软件开发软件X-CUBE-MCSDK 6x介绍

[课程]STM32电机控制软件开发软件X-CUBE-MCSDK 6x介绍