作者:Nordic Semiconductor业务开发经理Lorenzo Amicucci

在工厂、生产设施和其他工业环境中,数以百万计的机器设备助力生产人们所需的一切物品,从食品和药品到汽车和计算机。然而,即便是最好的机器也不可能永远运转,总会出现各种问题。当轴承磨损、电机过热等内部故障,或者湿度和温度等外部条件导致这些关键设备资产出现失灵时,即使是短时间的故障,也会对企业造成严重的影响。

例如,西门子人工智能机器健康管理平台 Senseye Predictive Maintenance 在 2022 年发布的一份报告指出,大型工厂平均每月因机器意外停机而损失 25 小时生产时间[1],而停机仅一小时的损失,就从生产快速消费品工厂的平均 39,000 美元到汽车行业的 200多万美元不等。德勤咨询公司表示,每年非计划机器停机给工业制造商造成的损失估计高达500亿美元[2]。

这些数据表明,等待设备或机器发生故障后才进行维修,其实并不可行;然而,无故地盲目进行维修或更换也是行不通的。预测性维护为此提供了答案。

预防机器故障

预测性维护(传统上称为状态监测)并不是一个新的概念,至少可以追溯到 20 世纪 90 年代初,其目标是在维护活动最具成本效益时,在设备性能变得不尽人意之前启动机器维护。在实践中,当机器健康状况达到指定的阈值时就会发出警报,工程师仔细检查机器的状况,寻找缺陷,并在问题恶化之前加以修复。

这种方法具有巨大的价值。德勤公司称实施预测性维护平均每年可节省材料成本 5%至 10%;设备正常运行时间和可用性可提高 10%至 20%;总体维护成本可降低 5%至 10%;维修规划时间可减少20%至50%。根据麦肯锡全球研究院数据,基于工业物联网(IIoT)的预测性维护通常可将机器停机时间减少多达50%,将机器寿命延长 40%[3]。

预测性维护带来的优势不仅限于制造业,几乎所有依赖于有形资产进行服务或生产的行业都可以藉此获益。例如,电力公司可以采用预测性维护和监控工具来防止停电造,避免造成巨大损失和混乱。

工业物联网推动预测性维护

在预测性维护的早期发展阶段,由于缺乏合适的传感器来收集数据,以及整理和分析信息的计算资源很有限,因而难以实施这种维护。如今,由于 IIoT、云计算、数据分析和机器学习(ML)技术的进步,预测性维护在中小型企业(SME)和大型企业中都很普遍。在西门子报告中,约有四分之三的受访者将预测性维护视为战略重点。

低功耗蓝牙等功能强大的低功耗无线技术使得传感器能够在由数百、数千或数万台设备组成的网络中收集数据。这些 IIoT 传感器可监控设备温度和振动、压力、气体水平和能耗等参数,可让服务团队更深入地预测设备的未来状态,并且在问题出现之前主动应对,防患于未然。

德勤在“预测性维护”定位文件中指出:“数据是任何预测性维护引擎的燃料。数据的质量和数量是分析根本原因和提前预测故障的限制因素。IIoT可以提供源源不断的'燃料'。传感器连续收集数据,然后通过网关将关键信息传回中央服务器或云进行分析。”

无线网络还具有其他优势,例如在危险环境、不建议人们前往和难以到达的位置中实现资产监控。无线网络还能够大大降低与预测性维护系统的安装、维护和性能相关的成本。

机器学习大展拳脚

构建每天都能产生数百万个数据点的无线网络是一回事,而如何及时了解所有数据并对问题需求做出响应,则是另一回事。为了最大限度地降低传输大量数据的成本和能耗(其中大部分数据是平平无奇的),人们在网络内部通过称为边缘处理的技术来完成大部分的计算工作。这就需要大量的计算能力和内存、传感器融合以及越来越多的 机器学习 (ML)。

传感器融合是将传感器数据进行组合,这样所得到的信息相比来自单独传感器的信息具有更高的确定性(即更精确或更完整)。ML 是人工智能(AI)的一种应用,允许计算机在没有直接编程或指令的情况下进行学习。ML 算法从数据中学习,然后对未见过的数据进行推断,从而在没有明确指令的情况下做出决策。其结果是不断增强机器的能力和高度自主性。

边缘处理和传感器融合使得物联网设备能够对数据进行本地筛选,以确定哪些是普通情况的数据,哪些表明情况正在发生变化,应予以标记。通过添加 ML,边缘设备不仅能够检查数据是否超过预设阈值,还可以推断(根据已知信息对事物的未来状态得出结论)这些变化意味着什么,然后采取相应的措施。

一个预测性维护相关示例是监测机器轴承的温度传感器。该传感器可使用ML模型来推断,例如轴承温度的逐渐升高仅仅是机器在预热,而无需担心;但轴承温度若快速升高,则表明可能出现润滑故障,并触发传感器在机械损坏发生前关断机器。

助力分析性预测维护

当今许多先进的 ML 模型都需要大量的计算资源和高能耗来执行推理。然而,如今大量的物联网连接设备虽然能够执行一些边缘计算和传感器融合,但却无法获取这些资源。

微型机器学习(Tiny Machine Learning)或 TinyML 就是解决方案。这项技术是 ML 的一个分支,但简化了软件,使得基于微控制器的电池供电嵌入式设备(如无线系统级芯片(SoC))也能够运行机器学习。

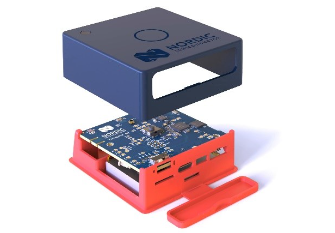

Nordic设计合作伙伴 Edge Impulse 提供TinyML 软件,该软件可在Nordic的 nRF52840、nRF5340 和最新的 nRF54H20 SoC上运行。Nordic 提供可用于其Thingy:53 IoT 原型平台上训练和部署嵌入式 ML 模型的应用程序。这款应用程序允许开发人员通过移动设备将原始传感器数据上传到基于云的 Edge Impulse Studio,并通过低功耗蓝牙将完成了训练的 ML 模型部署到 Nordic Thingy:53 上。

Nordic物联网原型平台可用于测试ML模型

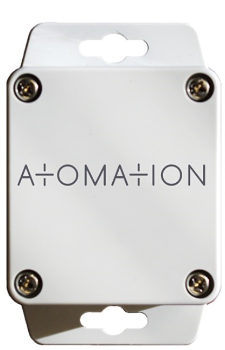

这项功能促进了传感器的发展,例如采用 Nordic nRF52840 SoC 的 Atomation Atom。该传感器可测量振荡以确定机器电机是否比昨天振动得更厉害,或者监测温度以检查机器运行时轴承是否发热。每个 Atom 使用 3.6 V锂离子电池可工作长达三年时间。

由 Nordic 的 nRF52840 SoC 驱动的 Atomation Atom 可监测振动以掌握机器的健康状况

这些传感器在本地监控和处理信息,而不是向中央系统发送源源不断的数据流。当超出阈值或设备运行超出正常参数范围时,数据会通过低功耗蓝牙无线连接发送到网关。例如,Atom 设备可以确定并回答 "设备是开启还是关断?"、"电机振动是否比昨天更大?" 或 "机器运行时轴承温度是否过高?" 等问题。

Atomation 首席执行官 Steve Hassell 解释道:“Nordic SoC 是我们Atom产品的真正大脑,这个大脑必须接收原始传感器数据,将其转换为有用信息,并且在严苛的射频环境中进行通信之前做出独立的决策。”

下一步是什么?

预测性维护越来越多地使用由 ML 支持的自动分析技术。这将意味着减少人工参与并获得更好的结果,但这也增加了对边缘计算能力的需求。Nordic 已经预见到这一市场需求,因此推出了下一代短距SoC产品nRF54 系列。

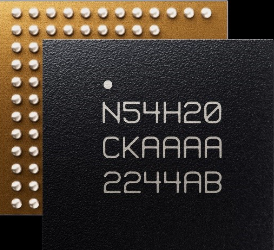

新型SoC 集成了多个 Arm Cortex-M33 处理器和 RISC-V 协处理器,每个处理器都针对特定类型的工作负载进行了优化。通过结合嵌入式大容量非易失性内存和 RAM,nRF54H20 SoC 为开发人员提供了运行复杂的 ML 驱动型预测性维护应用所需的更多计算和内存资源。更妙的是,结合使用nRF54H20 与 Nordic 的 nPM1300 等电源管理 IC (PMIC),能够实现超低功耗,延长电池寿命,降低维护需求并减少浪费。

Nordic nRF54H20 SoC 支持 TinyML,带来强大的计算能力和内存资源以实现预测性维护应用

未来,由 nRF54H20 SoC 等新一代 SoC 支持的预测性维护解决方案将更加灵活、高效和可持续。这将推动所有类型机器的运营商充分发挥资产的潜力,同时延长运行寿命。在短短三十年间,预测性维护已取得了长足的进步。

参考资料

1. “The True Cost of Downtime 2022”, https://blog.siemens.com/2023/04/the-true-cost-of-downtime/

2. “Predictive Maintenance”, https://www2.deloitte.com/content/dam/Deloitte/de/Documents/deloitte-analytics/Deloitte_Predictive-Maintenance_PositionPaper.pdf

3. “Manufacturing: Analytics unleashes productivity and profitability”, https://www.mckinsey.com/capabilities/operations/our-insights/manufacturing-analytics-unleashes-productivity-and-profitability

芯耀

芯耀

1279

1279

下载ECAD模型

下载ECAD模型