在全球汽车行业经历电动化与智能化的深刻变革之际,热泵系统作为确保内燃机汽车、混合动力汽车和纯电动汽车高效且安全运行的核心技术之一,正日益受到汽车制造商和零部件供应商的高度关注。这一系统的功能在于根据车辆的整体需求,合理地创造和分配热能,它在维护电池性能与安全、提升能源效率与行驶里程,以及增强乘客的舒适度方面发挥着不可替代的作用。这些因素直接关联到车辆的综合性能、安全性、续航里程以及乘客的乘坐体验。随着新能源汽车技术的迅猛发展,特别是电动汽车和混合动力汽车的广泛普及,热泵系统的重要性愈发显著,成为推动行业发展的关键力量。

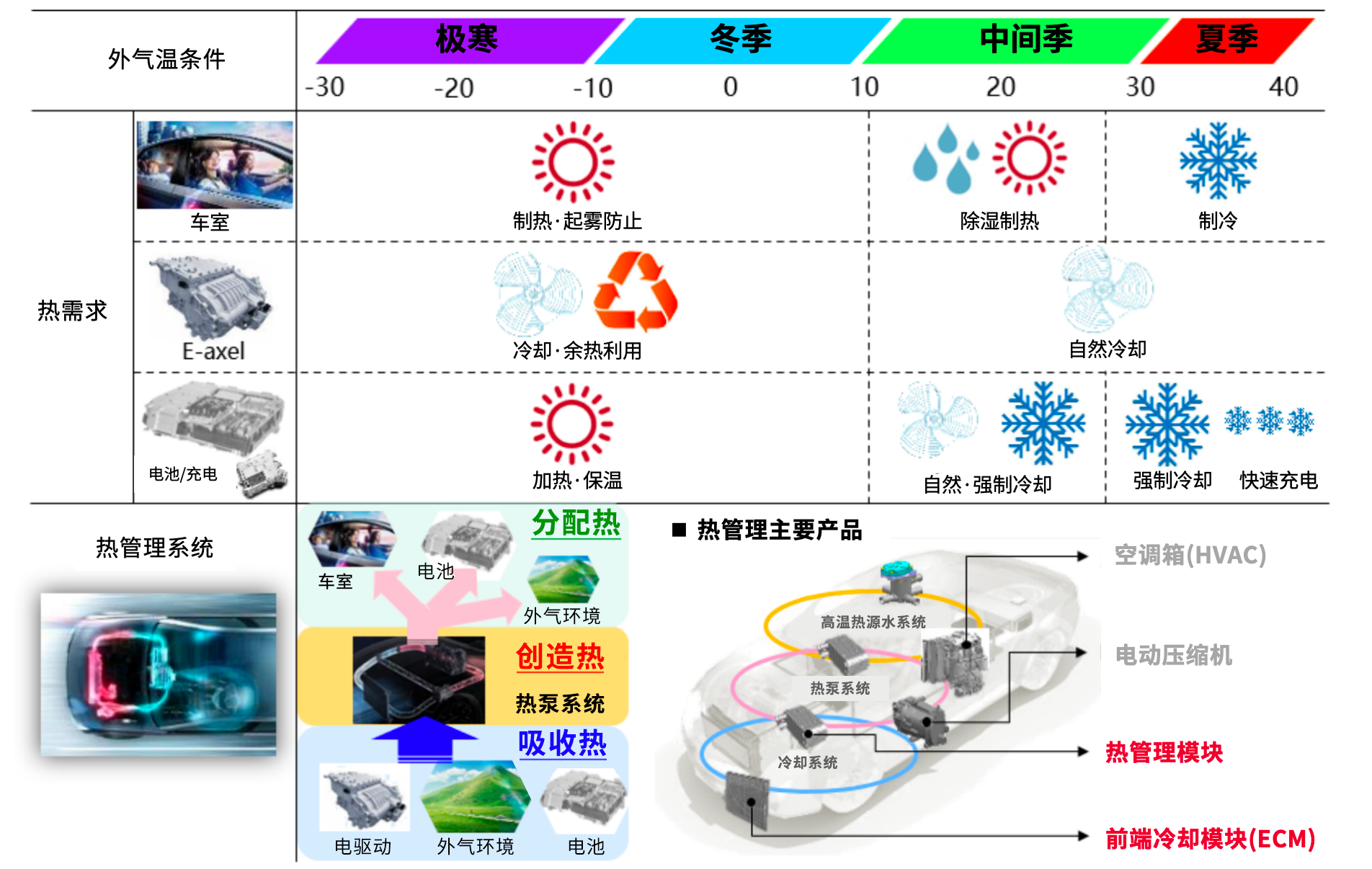

图 不同室外温度环境下关键部件及座舱对温度的需求

AI汽车制造业记者近日有幸来到电装(中国)投资有限公司(以下简称:电装中国)上海技术中心进行参观交流活动,进而深入了解电装中国在新能源汽车热泵系统技术的最新进展与创新成果,并与电装(中国)投资有限公司热管理系统技术部的胡云飞部长进行了交流。

电装(中国)投资有限公司热管理系统技术部 胡云飞部长

自1949年成立以来,电装(Denso Corporation)一直是全球汽车行业的佼佼者,作为全球众多汽车制造商的系统零部件及技术供应商,电装以其在热泵系统领域的深厚技术积累和持续创新,不断实现技术突破,为新能源汽车的高效、安全、舒适运行提供了坚实的技术支撑,并推动了汽车热泵系统技术的持续进步。

自2012年起,电装中国在热泵系统的研发和量产方面积累了宝贵的经验,已经与多家合资和本土品牌进行深度研发合作这些经验不仅丰富了电装中国的技术储备,也确保了其热泵系统在面对日益增长的复杂性时,依然能够保持卓越的高可靠性和低故障率,展现出电装中国在行业中的领导地位和专业承诺。

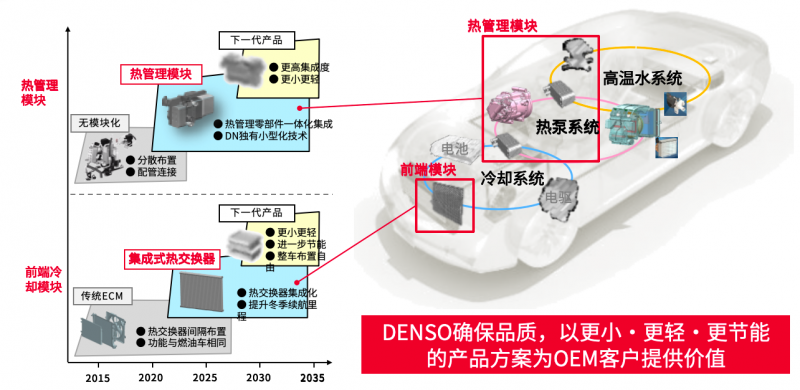

图 电装热管理模块、前端冷却模块设计理念

在与胡云飞部长深入交流时,我们首先探讨了电装中国对中国新能源汽车市场发展的看法。他深刻地指出:“尽管市场从纯电动汽车向插电式混合动力和增程式电动车的转变带来了积极的增长势头,但随之而来的激烈竞争——俗称的‘卷’现象——是不可避免的。这不仅是汽车制造商和零部件供应商的共同认识,更是整个行业必须面对的挑战。在这一背景下,车企和供应商必须在追求市场增长的同时,积极寻求平衡,确保在盈利的基础上实现品质、健康、可持续的发展。实现这种平衡,将是未来发展的核心,也是整个行业需要共同探讨和解决的重要课题。”

热泵系统的差异化需求

在内燃机汽车中,发动机在运行过程中产生的丰富废热可以被直接利用于冬季的车内采暖,因此通常无需额外的热泵系统。然而,在纯电动汽车领域,热管理技术变得尤为关键。由于缺乏发动机废热,纯电动汽车必须解决如何在没有这一热源的情况下,高效地利用电能进行采暖,从而提升整车的实际续航里程。正是这一迫切需求,加速了热泵系统技术在纯电动车型中的快速发展和持续优化,以满足电动汽车对于高效能源利用的严格要求。

混合动力车型的热泵系统应用呈现出更为复杂的技术挑战。这类车型拥有发动机产生的热源以及纯电行驶模式的双重特性。在纯电模式下,热泵系统的功能需求与纯电动汽车相似,主要集中于高效利用电能进行采暖。然而,当发动机启动介入工作时,热泵系统必须实现与发动机热源的精确匹配,以适应车辆在不同行驶模式下的需求。

这种匹配过程不仅要求热泵系统设计具备多样化的运行模式,以适应不同的能量输入和需求变化,还要求系统能够智能响应发动机的工作状态,无论是启动还是关闭。这样的智能适应性,无疑增加了热泵系统设计的复杂度,要求工程师们在系统设计时必须考虑到更多的变量和可能性,确保热泵系统在混合动力车型中的高效和稳定运行。

在探讨电装中国如何应对热泵系统在不同车型中的多样化需求时,胡云飞部长表示:“热泵系统在不同车型中展现出不同的技术路线和需求,从内燃机汽车的非必需性,到纯电动车的高效率需求,再到混合动力车型的复杂匹配和多样化运行模式,电装中国的创新不仅仅局限于技术层面,更在于我们对市场需求的深刻理解和快速响应。我们致力于开发能够适应各种车型特定需求的热泵系统,确保在提升能效、保障安全和增强舒适度的同时,也为汽车制造商提供灵活、可靠的解决方案。”

电装小型高效率一体式热管理模块

电装秉承着对卓越品质的不懈追求,致力于为客户提供更紧凑、更轻便、更节能的解决方案,这一理念深深植根于企业精神之中。正是基于这样的追求,电装中国研发并设计了创新的小型高效率一体式热管理模块,它代表了公司在热泵系统领域的最新突破。

传统的热管理模块通常以分散的方式布置,依赖复杂的配管系统进行连接。电装中国的新型模块则采用了公司独有的小型化设计理念,不仅实现了高性能的飞跃,还通过制冷剂系统的优化简化,显著减少了35%的零部件数量,实现了模块的小型化和轻量化。

此外,电装中国的这一热泵系统架构方案还通过减少50%的制冷剂填充量,不仅满足了当前对制冷剂总量的限制法规,也顺应了新型环保制冷剂的发展趋势。这一创新不仅体现了电装对环境保护的承诺,也展示了公司在技术革新和产品优化方面的行业领先地位。

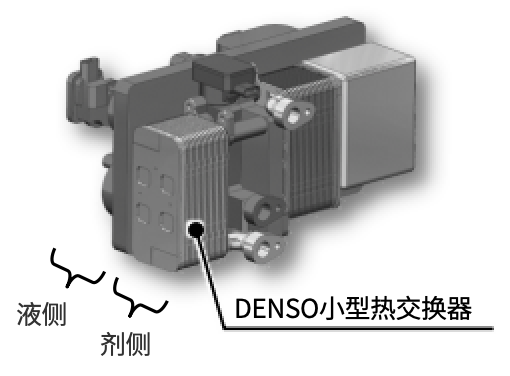

图 z小型高效率一体式热管理模块

特别值得一提的是,该模块内嵌的小型高性能热交换器,采用高精度加工技术,精心打造了微细开窗翅片。这些翅片的设计使得制冷剂流动得到更为精细的控制,有效抑制了制冷剂在局部的气化现象。此外,在制冷剂的入口处,创新性地设置了羽状流体分配器,进一步优化了制冷剂的混合过程,确保了制冷剂在各层之间的均匀分布。

这一设计不仅实现了在保持与行业内其他公司产品相同性能的前提下,体积缩小了40%的小型化突破,而且得益于其小型化的设计,该模块在提升能效的同时,也显著改善了车辆的续航里程。

电装集成式热交换器

电装中国此次介绍的另一项创新产品是前端集成式热交换器,这一设计通过将水箱与冷凝器巧妙地集成于一体,并采用先进的小型化设计理念,显著优化了车辆前端的空间利用。这种创新不仅极大地节省了宝贵的车辆空间,而且提升了车辆内部布局的灵活性和设计自由度。

集成式热交换器的设计巧妙地为充电口、传感器、摄像头等关键组件提供了更多的布置选项,从而丰富了车辆的功能性和智能化配置。更为重要的是,这一设计还考虑了车辆的安全性能,通过增强车辆前端的结构,提升了行人在侧面碰撞时的保护等级,体现了电装对驾乘安全的高度责任感和前瞻性思维。电装中国的这一创新产品,不仅展现了公司在汽车热管理系统设计上的技术实力,也彰显了其对提升汽车综合性能和安全性的不懈追求。

图 集成式热交换器

该交换器的设计精髓在于其巧妙的翅片连接技术,这一创新使得水箱与室外器之间的热量传递更为高效,显著提升了能源的利用效率。在夏季,这一设计能够加速车辆的散热过程,而在冬季,则能有效预防和减少结霜现象,确保了车辆在不同季节下都能保持最佳性能。

在当今汽车行业日益强调节能减排与环保的大背景下,电装中国的这一设计显得尤为重要。通过精心优化热交换器的结构和选用高性能材料,电装中国成功降低了在热交换过程中的热能损失,同时提升了整体的热效率。这些改进不仅保障了车辆在行驶过程中的稳定性,也极大提升了乘坐的舒适性。最为关键的是,这些创新设计和优化措施最终转化为了续航里程的显著提升,为电动汽车的实用性和经济性带来了实质性的提升。

本土团队全力以赴完成产品研发

电装中国在热泵系统产品的研发领域已成功实现了全面本土化的重大跨越。位于上海的技术中心团队不仅可以完成从系统到零部件的设计全过程,而且配备了先进的实验资源,包括专用的热泵系统和零部件台架实验室,以及两套整车风洞实验室。这些尖端设施能够全面满足各种开发需求,为整车制造商提供强有力的研发和标定支持。自2018年起,多个热泵系统项目已由本土团队独立完成研发,标志着电装中国在这一领域的自主创新和实力。

电装中国的热泵系统产品本土化进程可追溯至2014年,当时已完成了空调箱压缩机等产品的本土化设计。随着新能源汽车行业的蓬勃发展,电装中国从2015年开始着手热泵系统的研发,并在2018至2019年间基本完成了本土化工作。面向本土合作伙伴的量产车型研发项目中,热泵系统及其零部件的开发已完全由上海技术中心主导,并成功在2020年前后推向市场。目前,电装中国在与客户的量产车型研发合作中,已实现了100%的自主化。

电装中国在电动车热泵系统技术面向量产车型的应用方面,无疑已走在行业前列。本土团队在开发过程中积极将客户的需求和市场趋势反馈给电装日本总部,为总部提供了宝贵的市场洞察,以便在下一代新产品的研发中更好地满足客户需求。电装中国团队的深度参与和研发成功,不仅充分满足了中国市场的特定需求,而且其影响力已经开始向日本乃至全球其他市场扩散,展现出电装中国在全球汽车技术发展中的重要地位和影响力。

面向未来坚定品质追求

在新能源汽车行业迅猛发展和市场需求不断演变的大背景下,电装中国坚守对卓越品质的执着追求,依托其领先的技术力量、广泛的市场应用经验以及深入的环保实践,已经绘制出明确的未来战略蓝图。公司将持续增加对热泵系统领域的研发投入,致力于推出一系列拥有自主知识产权的创新产品和技术,确保在行业中保持技术领先。

电装中国还计划加强与国内外合作伙伴的紧密协作,携手推动新能源汽车产业链的协同发展,共同面对行业挑战,把握行业发展机遇。在这一过程中,电装中国将积极响应中国政府提出的“碳达峰”与“碳中和”战略目标,致力于2035年实现碳中和,研发更高品质、更环保、低碳足迹的热泵系统产品和技术,以实际行动支持全球可持续发展的宏伟目标。通过这些举措,电装中国将为全球环境保护和气候变化应对贡献自己的一份力量,展现出企业的社会责任感和对未来发展的深远考量!(图文:AI汽车制造业)

芯耀

芯耀

1715

1715

下载ECAD模型

下载ECAD模型