数字化转型为形成新质生产力提供重要动能,在制造业中,通过引入智能制造、工业互联网等技术,实现生产过程的智能化、数字化,可提高产品质量和生产效率,实现更高效、更精准的生产。

制造业的数字化趋势

数字化转型为形成新质生产力提供重要动能,工业和信息化部数据显示,2023年我国工业互联网核心产业规模达1.35万亿元,已全面融入49个国民经济大类。截至2023年底,我国已培育421家国家级示范工厂以及1万多家省级数字化车间和智能工厂。

在制造业中,智能工厂、数字化车间在提升要素生产率、发展新质生产力方面作用明显。通过引入智能制造、工业互联网等技术,实现生产过程的智能化、数字化,可提高产品质量和生产效率。实现更高效、更精准的生产。

无线解决方案

致远电子为用户提供LoRa、ZigBee整机系统解决方案,为用户加快产业融合部署步伐,快速实现数字化转型提供动能。

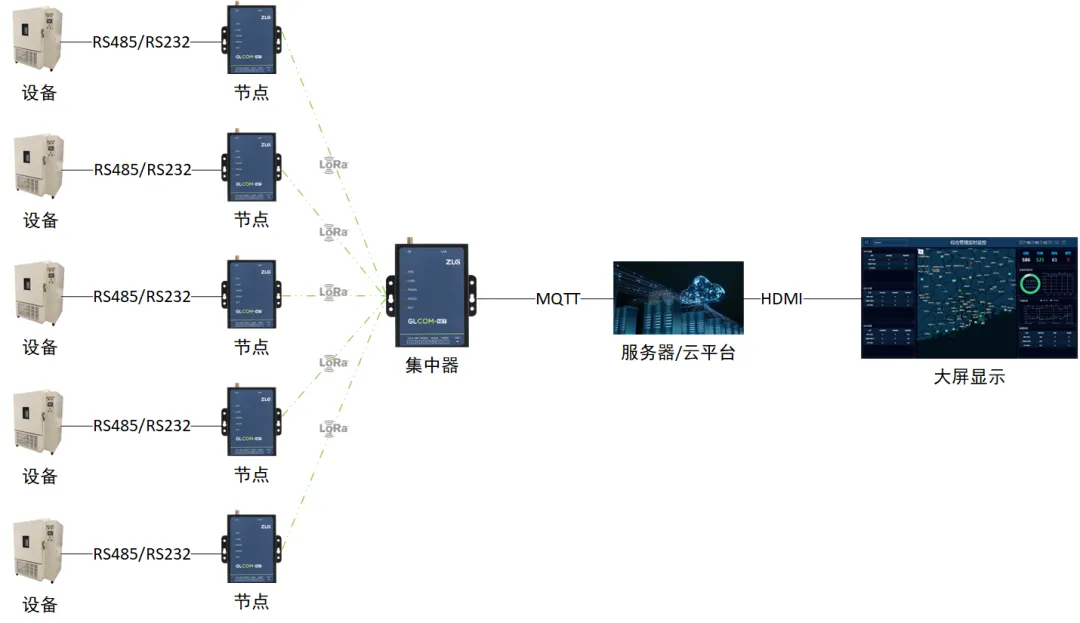

1. LoRa方案系统架构

图1 LoRa方案系统架构图

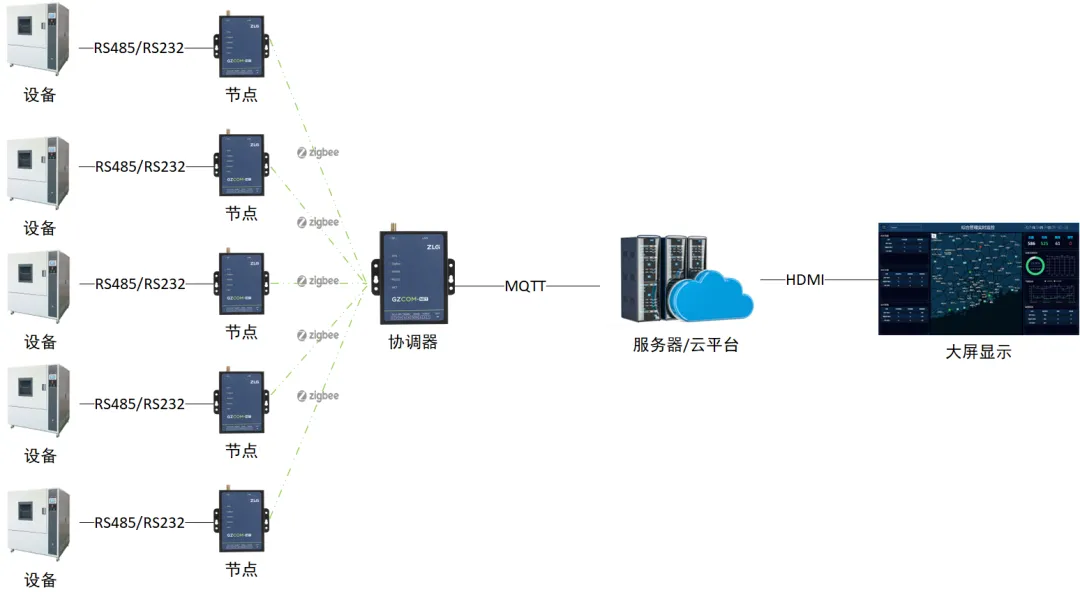

2. ZigBee方案系统架构

图2 ZigBee方案系统架构图

无论是LoRa还是ZigBee的解决方案,重点在于数据的采集与云平台对数据处理后的展示,致远电子提供“云、边、端”整体方案,即终端展示、边缘采集、云平台大模型数据处理。

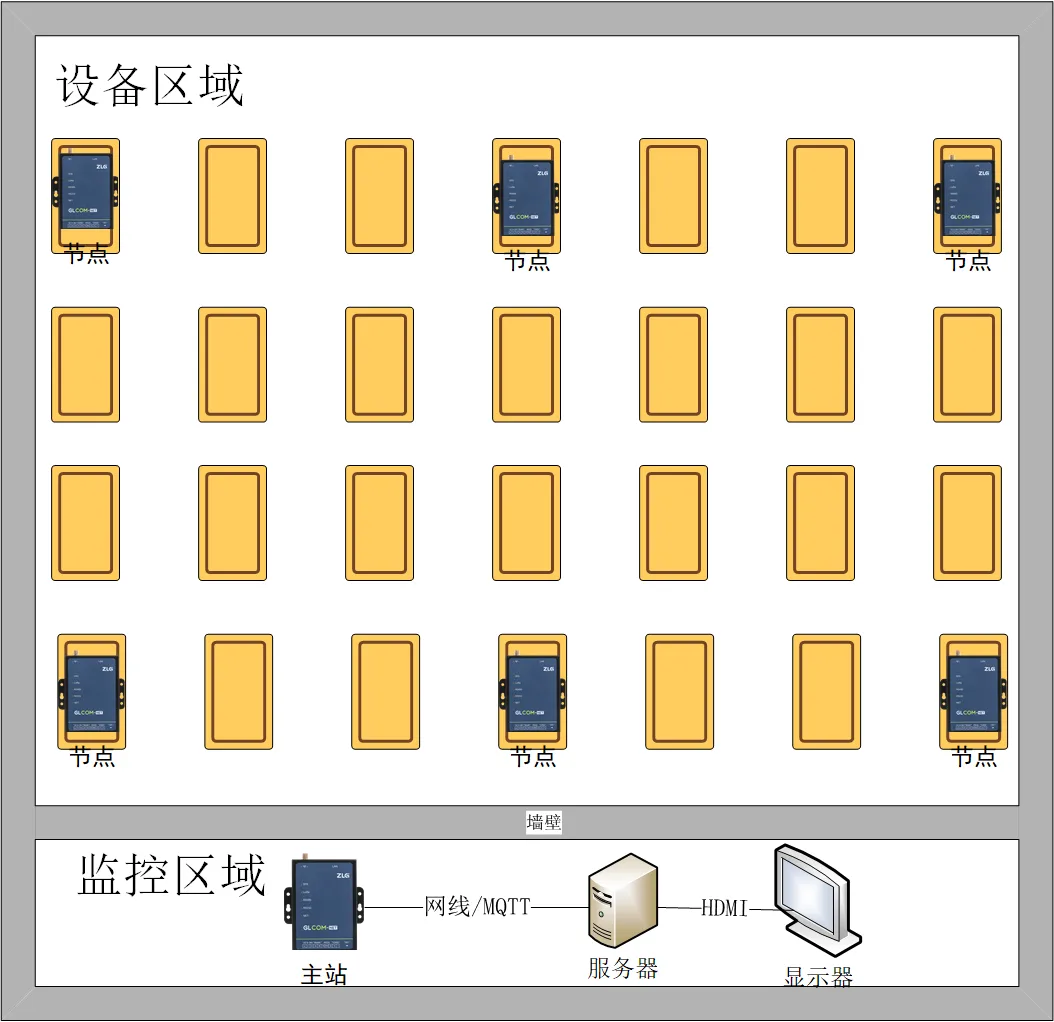

图3 “云、边、端”整体方案

在实际的应用中,LoRa、ZigBee系统方案突出优势是解决了设备组网难、信号传输质量差、设备数据来源识别难、设备异常定位难的痛点,主要体现如下:

- 用户在现场布置各节点时零散分布,通常是多个节点对应一个主站,组网的便捷性可让用户无需在整个部署区域来回奔跑,实现主站与节点之间的快速组网;

- 信号质量好,数据传输不丢包,解决设备在现场布置信号干扰大的问题,信号质量好,也是保障设备组网成功的重要条件之一;

- 指令精准下发至对应的从机设备,解决多节点数据上行和下行准确区分的难点,即采集的数据上行至后台服务器时,可通过节点唯一的ID号进行设备识别,甄别各数据来源;

- 针对节点或主站异常时,可精准定位问题设备,实现通信快速修复及备份方案启动的难点。

成功案例

1. 用户需求

- 在生产测试过程中,用户需要周期性查看外部因素变化是否会导致产品本身出现异常;

- 减少RS485/RS232以及以太网总线的部署;

- 测试设备外壳都是金属箱,最远端测试箱至监控室设备有50米,需稳定传输不丢包;

- 能独立区分各设备数据来源。

测试区域示意如下所示:

图4 测试区域示意图

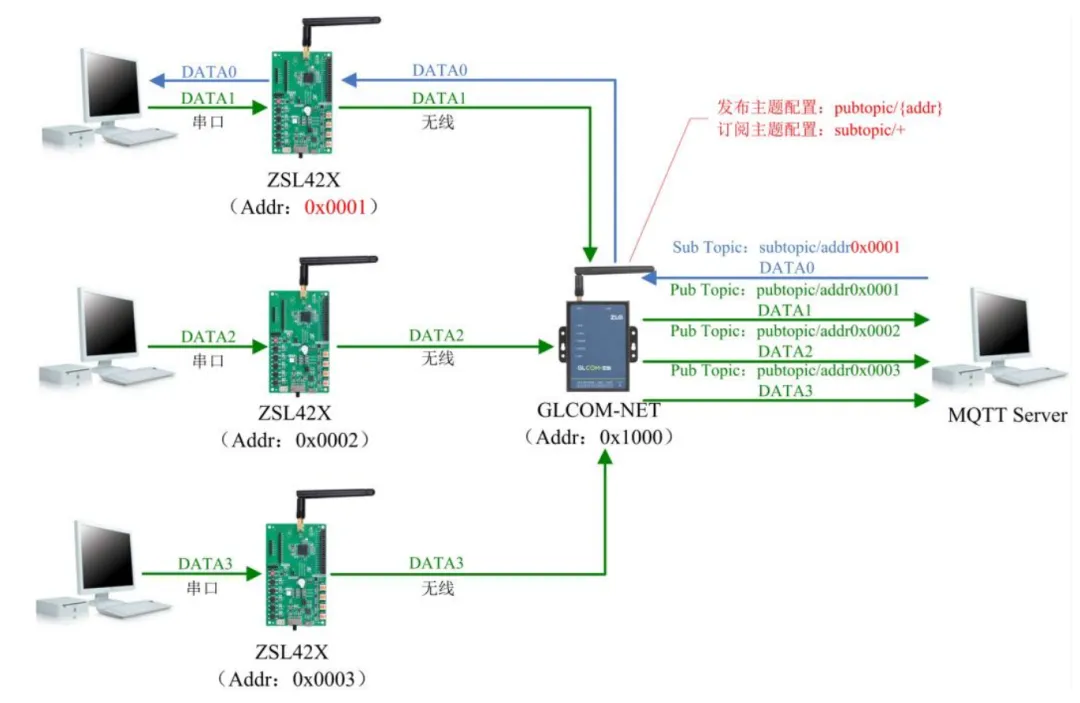

2. 实际解决

- 通过现场安装测试,最远端设备可稳定传输不丢包,最远端的信号质量为优;

- 设备区分数据源时,产品内部实现了主题区分,一个主机管理多个从机,主机根据需要给不同的从机发送数据,主机具备一对多发送数据的功能,其原理如下所示:

图5 原理图

3. 现场安装

图6 现场安装图

除LoRa 、ZigBee标准设备组建的系统方案外,致远电子还推出了支持EAI(Embedded Artificial Intelligence,嵌入式人工智能)的高算力无线边缘计算网关。

基于AI算法的功能提供公共的模型管理、数据获取和预处理功能,不仅能够充分利用设备的样本数据和计算能力,而且具有降低数据传送成本、保证数据安全以及保证推理决策的实时性等优点,为制造业数字化转型再提速!

芯耀

芯耀

881

881

下载ECAD模型

下载ECAD模型

.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)

.jpg?x-oss-process=image/resize,m_fill,w_128,h_96)

[课程]STM32电机控制软件开发软件X-CUBE-MCSDK 6x介绍

[课程]STM32电机控制软件开发软件X-CUBE-MCSDK 6x介绍