高速先生喜欢把信号传输比喻成在公路上开车,道路的平坦度很像我们的铜箔粗糙度,你在崎岖不平的路上开车不可能开得很快,就好像信号在比较粗糙的普通铜箔传输,越高速损耗越大。实际上信号还存在着等长不等时的情况,一样长度的信号,在介质的不同位置传输,他们到达终点的时间也会不一样。

业界把这种由于介质导致信号传输延时有差异的现象叫玻纤效应。其实这个概念早在10G设计仿真的时候就存在了,说明它的危害在这个频段就已经开始突显了。但是玻纤效应还是一个不好去量化的现象,也不是必然出现或者必然不出现的情况,所以我们对玻纤效应的仿真只能去等效或者定性的去分析趋势。

这篇paper却给了我们一种能够定量分析的方法,用仿真校准、用公式去拟合,是一种全新的思路。题目也非常通俗易懂:如何对玻纤效应去建模校准测试结果,同时也从一些设计角度来说明它的影响。

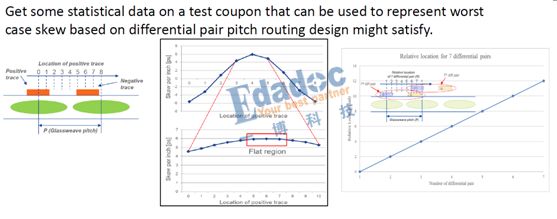

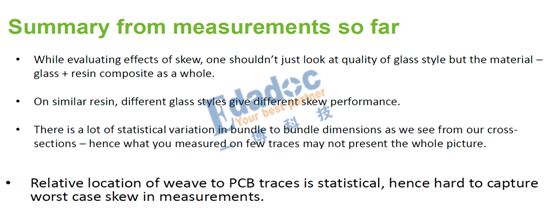

首先本文先测试结果的角度出发,希望找到玻纤效应的worst case的影响,正如上文所说,我们很难找到玻纤效应引起的最差的结果,因此方法就是增加测试的样本,用统计的方式去处理,从大量样本的提取增加找到worst case的机会。

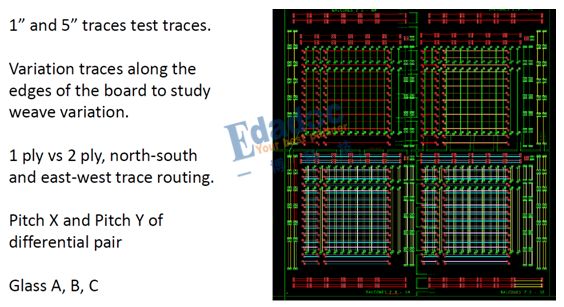

为此本文做了一块测试板来专门分析,分析不同的走线方向,板上不同的区域,不同的玻璃布情况下的测试结果。

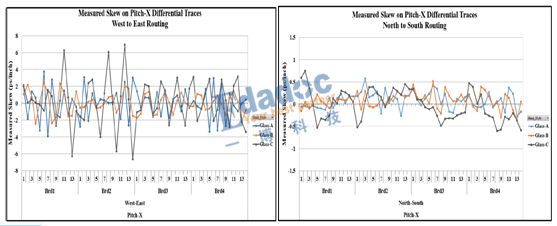

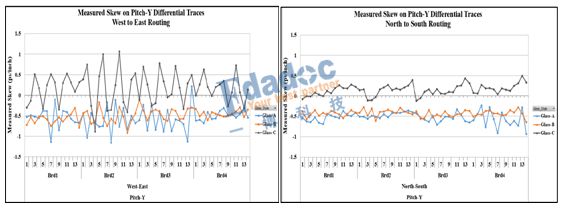

我们可以看到从X方向到Y方向的走线在不同的玻璃布和板上位置的差分对间的skew如下所示:从测试结果还是能看到一些结论,例如玻纤效应并不是两个方向都如此恶劣,会有一个方向好一点,一个方向差一点。

实际上从本文针对这个测试结果也并没有很完全的结论,还是认为测试并不一定能反映玻纤效应最恶劣情况。

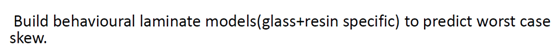

所以本文就有了用建模的方式去说明玻纤效应的动力。

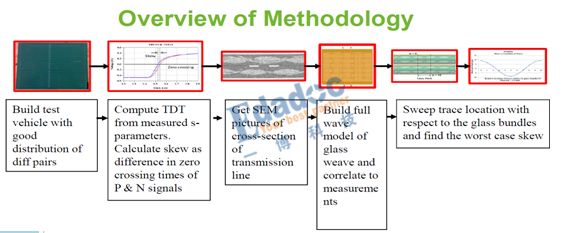

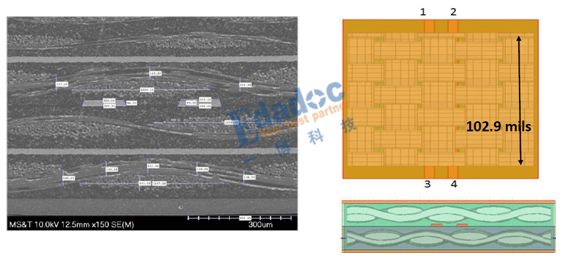

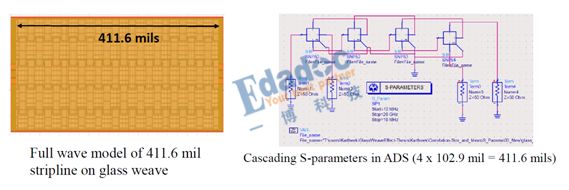

对于建模的方法和过程也是有了说明,首先是从测试结果出发,分析测试结果的差分线P和N之间的skew,然后通过真实的切片来确认玻纤布和树脂的位置参数,例如pitch大小,然后根据切片的参数进行三维的建模,然后对模型进行仿真,在校准测试结果后,就可以通过扫描模型相关参数位置的方法仿真得到最差的情况。

再详细点的步骤如下,其实也很简单易懂。

1,根据切片进行建模

2,对模型进行仿真

3,进行仿真测试的校准拟合,通过设定各项的目标去扫描玻璃布和树脂的DK,DF值。

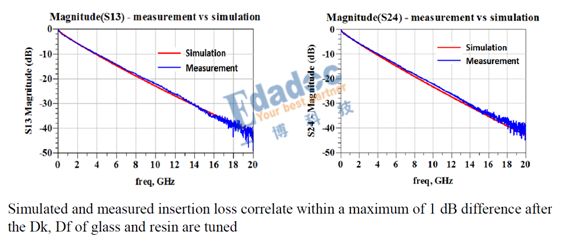

单根N和P走线损耗的校准目标为1dB:

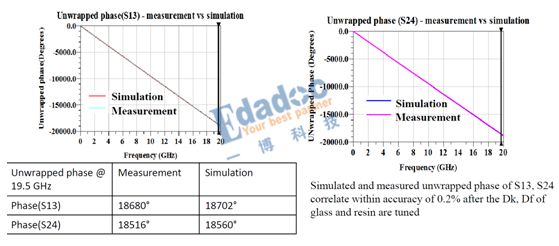

相位的校准为0.2%的误差目标:

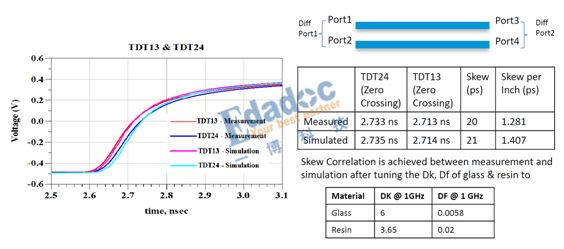

对时域TDT的校准,确定仿真的玻璃布和树脂的DK、DF值。

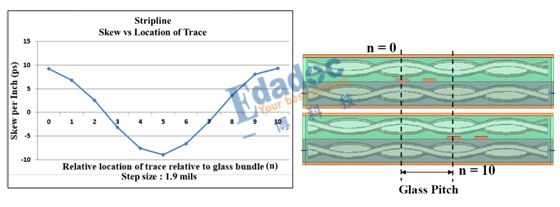

我们得到一个良好的仿真测试校准精度后,就可以通过扫描走线的位置去得到仿真的worst case结果,如下所示:

在这里本文也给了一个建模仿真的结论,其中重要的一条就是认为经过校准之后,可以比测试更容易得到玻纤效应的worst case情况。

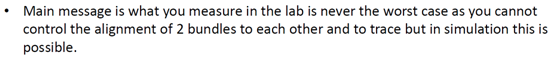

上面是本文的第一大块的内容点,然后我们进入第二块内容,分析玻纤效应对PCB设计的影响,主要分析差分线是强耦合走线表层和差分线弱耦合走在内层的区别。

我们的建模模型如下所示:

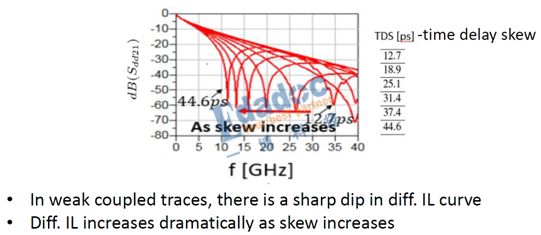

我们可以看到,在松耦合带状线的情况下,skew对损耗的影响非常大,会在对应频段出现很尖峰的谐振点。

而且还有很重要的一点,在占UI相同比例的情况下,我们观测不同速率的损耗衰减的差异是一样的。例如我们看10G和25G的基频处,在占相同UI的比例的skew的情况下,损耗变化是一样的。

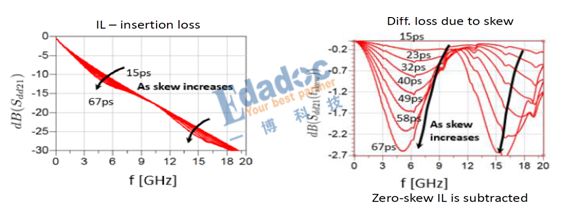

但是在表层线紧耦合的时候,同样的skew却有很大的差异。我们可以看到,在表层紧耦合的情况,skew的影响明显比在内层时要好。

而且同样UI比例的skew变化时,频率越高skew的影响越小,这一点和内层情况完全不同。

实际上这里的差别除了表层和内层外,还有松紧耦合的差别,你们或许会问,如果我在表层也是松耦合时,情况会不会同样很差呢?没错,正是这样的,在表层耦合得越紧,就有更多的电磁场在空气中传输,由于空气的DK低,因此谐振的情况就会变好。随着耦合变弱,skew的影响也会变得恶化。

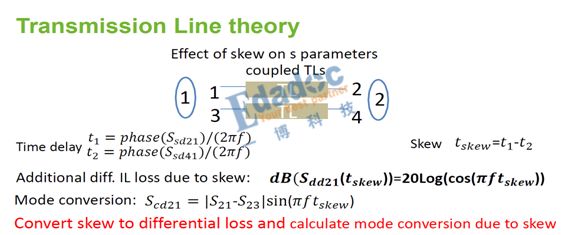

本文到这里就结束了吗??然而还没有,我们进入到第三大块的分析,前面说了,我们可以通过建模来进行仿真测试的拟合,然而玩过三维建模的同行会知道,建一个玻纤布的模型不是件容易的事情,所以本文展示它厉害的方面,同公式去拟合。

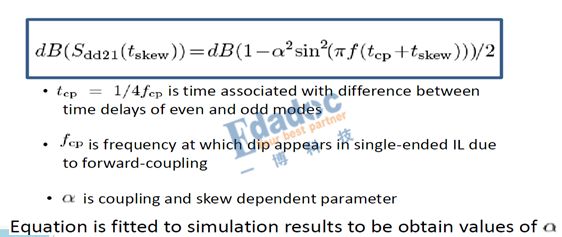

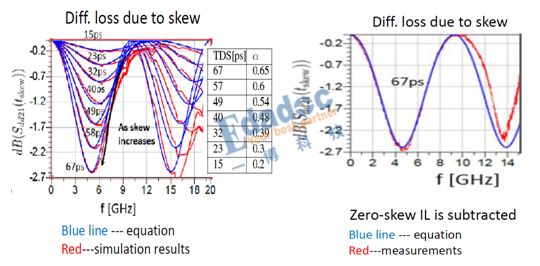

我们用以下的公式进行拟合,理论其实也很简单,就是通过skew把损耗联系起来。

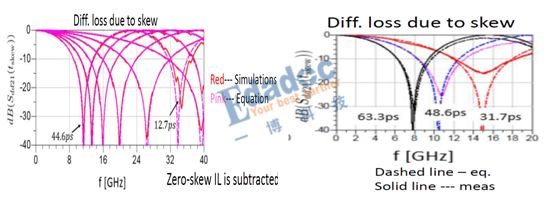

对于内层和外层,本文在公式上也做了一些校准,从和仿真与测试的结果对比来看,该拟合的公式还是具有不错的精度。

内层拟合:

外层拟合会复杂很多,原因就是存在空气的影响,介质不是单一的。

稍微总结一下哈,本文算是分析玻纤效应比较深入的一篇文章,分析了大量的测试结果,介绍了建模仿真的方法和仿真和测试的校准拟合,而且还分析了玻纤效应对一些典型的走线的影响差异,而且还通过公式拟合的方法对仿真和测试结果进行拟合(这是本人第一次看到的方法哈),该方法相对仿真来说可以在效率和精度上做一个很好的平衡,对以后定量分析玻纤效应的影响提供了一个不错的思路。

只能说,玻纤效应的确限制了我们对更高速发展的期望!

芯耀

芯耀

1511

1511

下载ECAD模型

下载ECAD模型