电动汽车、智能汽车是目前最热的行业,那么这个行业中的最大的痛点是什么?没错,

它就是 里程焦虑!!! 夏天不敢开空调,冬天不敢开暖气,Why? 担心电池没电啊。

那么,我们今天就从电动汽车的电池构造入手,看看是什么影响了电池的续航性能。

特斯拉车厢底部的电池板

目前电动汽车可以使用的电池从广义上讲主要可分为:化学电池和物理电池。

一、化学电池:

基本是目前电动汽车领域应用最为广泛的电池种类,如镍氢电池、锂离子电

池、锂聚合物电池、燃料电池等都属于这一范畴。目前使用最广泛的“磷酸铁锂

电池”和“三元锂电池”,均属于锂聚合物电池,都是化学电池。

从结构角度上讲,其可进一步分成蓄电池及燃料电池两大类别,我们目前所

见的绝大多数电动车都采用化学蓄电池技术进行驱动,如丰田普锐斯、特斯拉、

宝马 i3 等等。

二、物理电池:

顾名思义,就是依靠物理变化来提供、储存电能的电池统称,如超级电容、

飞轮电池等都属于物理电池的家族成员。飞轮电池是上世纪 90 年代提出的一种

新概念电池,也属于物理电池的一种。简单来说就是利用类似飞轮转动时产生能

量的原理来实现自身充放电的。不过飞轮电池仅作辅助能源使用,其功能类似于

我们常见的制动能量回收系统。

汽车的电池和电子产品的电池一样,在工作的过程当中都会放热,同时由于电池包处

于一个相对封闭的环境,就会导致电池的温度上升得更快。这点就像我们的手机电池一样,

用久了手机就变成“暖手宝”了。而对于电池而言,过热、温度过高,带来的后果也是不

可估量的,轻者会影响到电池的性能,严重的时候热量不散发出去还会出现自燃、爆炸,

非常危险。

对于大部分纯电动汽车而言,对电池组进行散热,目前最成熟的就是”风冷”以及”

水冷”两种形式。

一、风冷:

成本低,靠车辆行驶撞风,与大气进行热量交换,在室外气温较高时,散

热效果并不理想,而且在电池组温度低时,无法实现加热效果。

二、水冷:

与燃油车上的“水冷”系统一致,依靠冷却液这种介质进行散热。虽然成本

较高,但散热效果好,还能通过温控系统,在电池组温度低时实现加热效果。

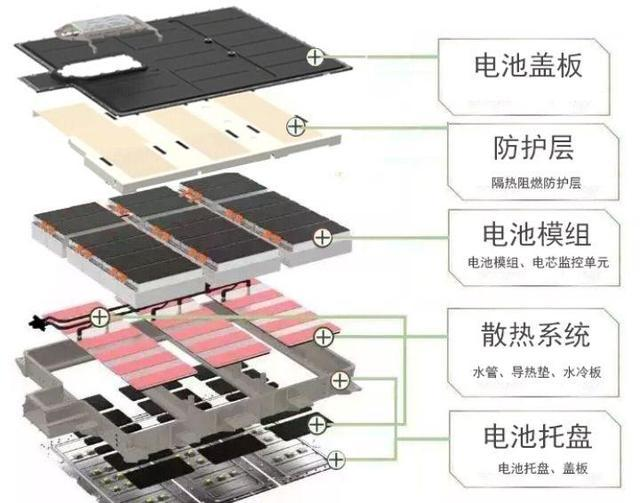

汽车动力电池板一般由多个串联/并联的电池模组构成,经过电池托盘、水冷散热系

统、阻燃隔热防护层和电池盖板等组件封装而成:

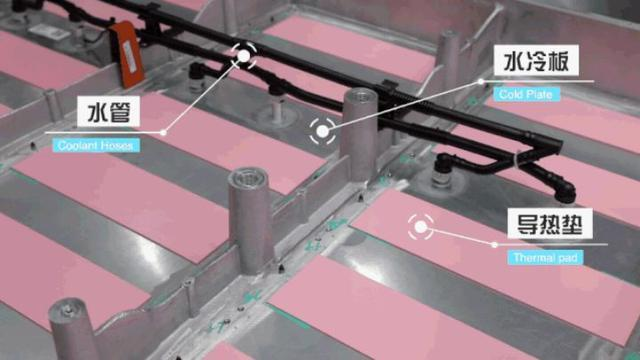

在电池组系统的内部设置有水冷装置,由水冷板、水管和导热垫等组成。冷却液一般

为水和乙二醇的混合物,并且每只 18650 电芯附近均布置有冷却管路,以保证每个电芯

都能充分被冷却,冷却管路与电芯间填充有绝缘导热的胶质材料,固化后非常坚硬,导热

的同时还可以充分保护电池。 在这些因素的共同作用下,电芯可以将热量快速传递至外

部环境,并在电池系统内部保持热平衡。从而保证电池性能的稳定

现在电动车用的电池主要是“磷酸铁锂电池”和“三元锂电池”,均属于化学电池,

对环境温度比较敏感,主要表现如下:

(1) 在低温条件下,锂电池的性能会下降,电池容量会随着气温的下降而变小。 锂

电池在低于 0℃的气温条件下充电,会使锂离子无法顺利完成负极嵌入,从而

造成析锂,使电池产生不可逆的损坏,甚至可能因析锂形成的锂枝晶刺破电池

隔膜而出现短路燃烧。

(2) 在高温条件下,锂电池在 55℃以上的环境下以 1C 的充电速度连续充放电 50

次以上,电池容量明显下降,电池寿命相应缩短。当环境温度超过 60℃,电池

就会因温升过大而产生过热燃烧、爆炸的风险。

研究表明,锂电池最佳的工作温度为 18-25℃左右,在此温度区间,锂电池的性能

最稳定,使用寿命也最长。因此,电动汽车的电池管理系统(BMS)就显得尤为重要,

及时对电池的温度进行检测并实时干预,就可以把电池的温度控制在合理的范围之内,大

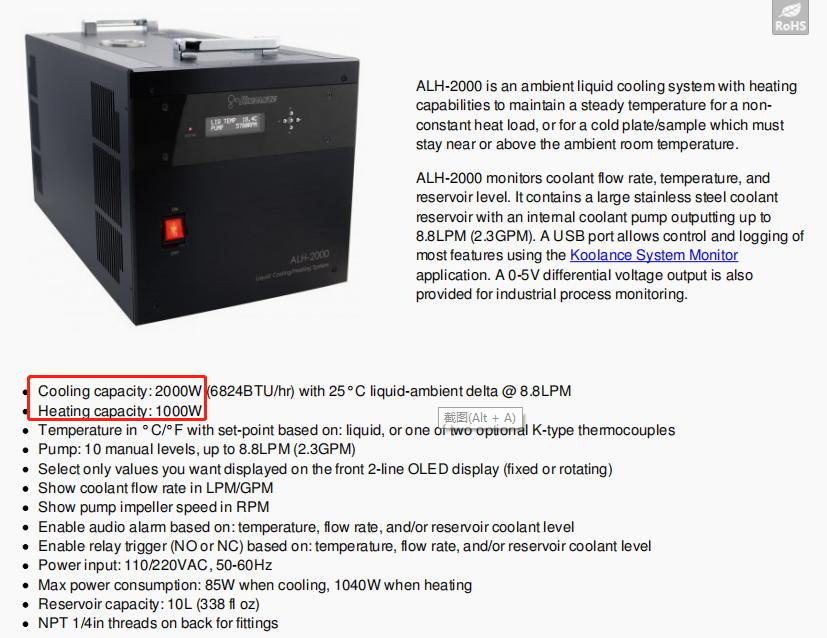

大增加汽车的安全性和电池的稳定性,从而保证了续航里程。 成立于 2000 年的美国

Koolance Inc.公司,专门从事“液冷”散热系统的研究和开发,其一体式散热器

ALH-2000, ERM-3K3UC、EXC-900 等系列产品,充分考虑了各种工况中的散热要求,

是智能电池管理系统的得力助手,特别是 Koolance ALH-2000 散热器,还特地增加了

1000W 的加热功能,可对电池进行加温保护,特别适合在寒冷的地区使用.

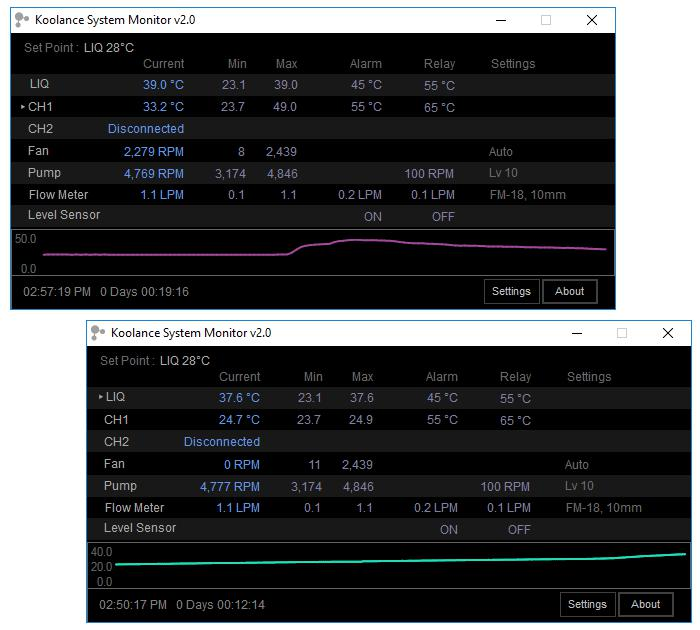

通过机器内置的 Koolance System Monitor 软件,就可对各个监测点的温度、流量、

转速等各项指标进行实时监测,便于对电池的温度进行实时干预,是 BMS 系统开发人员

的助攻神器 !

芯耀

芯耀

951

951

下载ECAD模型

下载ECAD模型

[课程]STM32电机控制软件开发软件X-CUBE-MCSDK 6x介绍

[课程]STM32电机控制软件开发软件X-CUBE-MCSDK 6x介绍