【前言/摘要】

选择正确的镀层对连接器系统至关重要。电镀会影响连接器的性能、寿命、质量和成本。从成本开始,之前我们在连接器中基底金属的比较这篇文章中提到过,连接器的主要成本是塑体、端子、端子上的电镀、人工成本和包装。对于大多数连接器,更大的部分是端子和电镀。

例如,在微间距、高密度连接器产品上,端子和电镀可能占连接器总成本的25%-30%。但在一个基础的2.54毫米间距连接器上,它可以占到总成本的60%-70%。

这是因为在一个微型的、注塑成型的微型连接器上,塑体的相对尺寸比基础常用的可切割条状连接器占比更大。当然,如果使用镀金,端子的成本会更高。

正如之前文章中所述,在成本方面,这里的例子不能代表所有连接器公司。这里使用的大多数示例都是Samtec连接器产品,但我相信这些原则也适用于其他品牌连接器。

【我们推荐什么?】

设计者经常问我们推荐什么样的电镀层。这个问题需要考虑的因素有很多(参见基本连接器电镀选项的多样性),但最好的电镀是以最低的成本满足系统的要求。换言之,确保其工作正常并符合质量的设计规范,但不要在电镀上过度考虑余量。

1. 镀金 Gold Plating

镀金通常用于高可靠性、低电压或低电流应用。因为它坚固耐用且具有优越的耐磨损性,镀金可用于高插拔次数应用(以下是高插拔次数连接器的示例)。

金是一种非常稳定的贵金属,这意味着它不太受周围环境的影响,有良好的抗氧化性,以及出色的电性能和信号导通性能。

我们在镀金过程中加入了稀有的钴元素,以增加镀层的硬度。我们建议用户在复杂的使用环境下使用Samtec的镀金连接器,镀金层可以有效避免氧化,提高产品的使用寿命,并且增加结合的可靠性。

2. 镀锡 Tin Plating

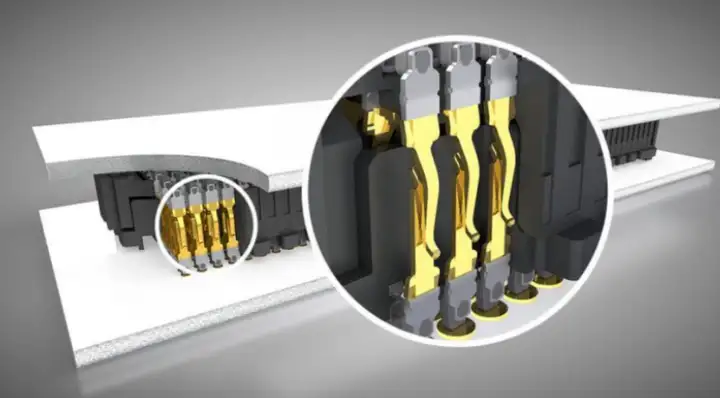

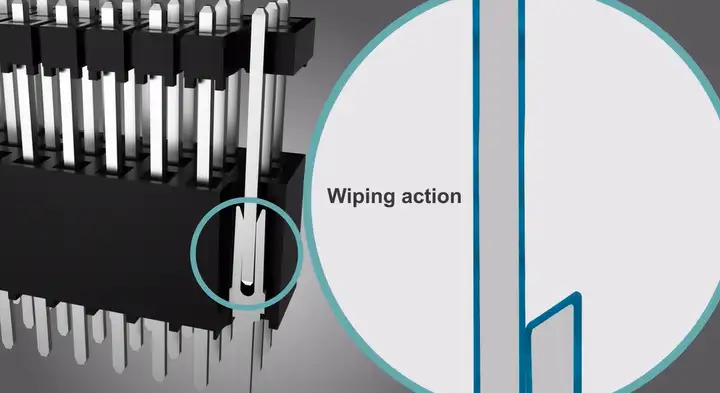

锡是金的低成本替代品,具有卓越的可焊性。与金不同的是,锡不是贵金属。镀锡层暴露在空气中瞬间就开始氧化。因此,镀锡的连接需要更大的正向力和更长的接触摩擦面才能穿透氧化膜。

归根结底,锡是一种较软的金属,接触部位需要额外的力,镀锡更适合插拔次数比较少的应用。(视频中用到的连接器是SSW系列)

———正向力

镀金和镀锡之间的区别在于正向力。与锡相比,镀金所需的正向力要小得多。小间距连接器没有空间容纳相对大且厚,偏斜度比较大的触点簧片,这些都是镀锡触点的正向力所需要的。

因此,由于微型连接器的物理尺寸限制,镀金通常是唯一可用的选择。有适当的正向力,和良好的工作环境是, 镀锡可以用于连接器接触区域。锡容易氧化,因此需要使用更大的正向力和接触摩擦面积,才能穿透原有的氧化层。可再次参考上面的视频。

3. 触点镀金+镀锡选项 Selective Gold + Tin Plating Option

选择性金锡镀层是Samtec最常用的电镀选项,因为它为设计者提供了兼顾两种优势的选择。接触区域,即插座与插针接触和信号传输的关键区域,有高可靠性的镀金, 焊接到电路板上的尾部则选用较低成本和良好可焊性的锡。

4. 锡铅、镍钯闪金镀层 Tin-Lead, Gold-Flashed Palladium Nickel

当然,还有特定应用所需要的其他镀层, 两个常见的例子包括锡铅镀层和镍钯闪金镀层。锡铅的优点是低共晶温度, 铅可以防止锡晶须的形成, 可用于军事用途。镍钯闪金用于超高插拔次数应用。但对于大多数的典型应用,金、锡或选择性镀层就可以胜任。

【简要总结】

镀金适用于高可靠性、高插拔次数、低电压应用。

镀锡由于可焊性好,成本比较低,用于插拔次数较少的应用。

选择性镀层,在接触区域镀金,在尾部镀锡,通常是最好的选择。

芯耀

芯耀

2047

2047

下载ECAD模型

下载ECAD模型