作者:Meizy Loo, Harwin Asia客户服务部门主管

过去两年间,全球电动汽车 (EV) 销量大幅增长,未来几年的出货量必将继续增加。充电基础设施供应的电能将存储在电池组中,而后者是所有电动汽车动力系统的基石所在。在车辆行驶期间,电池组负责把储存的能量输送至牵引电机。据《财富》商业洞察 (Fortune Business Insights) 预测,在汽车电气化普及和汽车销量增长的助推下,从现在到 2028 年,电动汽车电池市场将急剧扩张,复合年均增长率 (CAGR) 将超过 28%。

鉴于电池组是电动汽车中最昂贵的部件,又要经历无数个充电周期,确保电池组尽量长时间保持良好工作状态显然是当务之急。这意味着电池要无需经常更换,以便有助于降低车辆的总拥有成本。正因如此,电池管理系统 (BMS) 就显得尤为重要,因为该系统能延长电池组的使用寿命,确保任何可能导致电池故障的状况都得到缓解。

BMS 的功能

BMS 与电池组及组成它的锂离子电芯相连,是电动汽车动力系统不可或缺的组成部分。该系统可以用于监测和调节电芯内的各项参数(如电压、电流和温度),从而长久保持最佳工作状态。BMS 可用于监控电池组的充电/放电,及早发现任何发热点或短路问题。

电动汽车 BMS 的另一大功能是支持电芯均衡,从而解决无可避免的电芯容量生产差异。电芯均衡有助于在电池组内适当分配电荷,使性能较弱的电芯承受较小的压力。BMS 还可将再生制动产生的电能返送回电池组储存。这种方式可让电动汽车更高效地运行。

除了价格昂贵外,电池组也是汽车最重且体积最大的部件之一。汽车原始设备制造商 (OEM) 一直在寻找电动汽车减重之道(从而提升车辆充电间隔期间的续航里程)。通过扩容,电池可以变得更轻,占用空间也更小。这意味着必须设法在相同体积内容纳更多电芯。最新一代电动汽车的电池组可集成多达 8,000 至 10,000 个锂离子电芯。每个电芯都需要接受 BMS 的监控,这意味着需要大量传输数据。因此,现在需要能够支持更快传输的更高密度 BMS 基础设施。

BMS 互连属性

选用的互连器件要在电动汽车 BMS 环境中发挥有效作用,就必须兼具一系列不同的属性。下文将逐一予以介绍。

充分利用电动汽车储电量最为重要,因为这将延长车辆在需要充电之前的续航里程。要尽可能降低 BMS 内部的功率损耗,就必须努力寻找接触电阻极小的互连器件。同时,触点得用材也必须足够耐久。空间限制也要纳入考量。触点引脚数量足够多,但占用板上空间相对较小的互连器件将是较优选择。引脚数量选择较多的产品系列将是理想之选。这将提高汽车制造商的设计灵活性,并在可用空间内容纳更多触点。

汽车行车环境挑战重重,加之动力总成应用对安全至关重要,这意味着互连器件必须能稳定维持运行性能。用到的任何互连组件都要能够承受振动力和剧烈冲击,以及高温环境暴露。此外,还需建立适当的机制,以保护系统信号完整性不受附近电磁干扰 (EMI) 源的影响。互连屏蔽必须要有效,同时还需考虑电动汽车装配对空间和重量的限制。

为跟上当前的车内联网需求并实现快速响应,BMS 互连器件必须支持高速数据传输。部署的组件还需抵御灰尘和液体侵入,以免性能受到影响。此外,还应采取有效机制,确保连接器/线缆位置固定。

另一个不容忽视的环节是生产线装配。OEM 车间需要在很短的时间内完成互连器件安装,因此操作人员面临着快速作业的压力。在此情况下,器件损坏的可能性会大幅增加。正因如此,在设计器件时加入防护功能大有必要。

方便 BMS 安装的优化互连器件

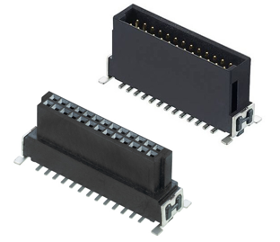

Harwin 开发的高可靠性 Archer Kontrol 系列板对板连接器广受世界各地的电动汽车制造商青睐,这其中既有初创企业,也有成熟的全球品牌。这些 1.27 毫米间距组件外形紧凑,结构坚固。组件采用护罩来保护触点免受损坏,并通过分极功能防止错配。引脚数量选择多,并且提供纵横朝向配置选择。集成的先进闩锁机构可增强配接固位效果。

这些连接器触点密度大,因此尽管体量小巧,仍可为 BMS 数据传输提供足够的通道。这些产品支持高达 3Gbps 的数据传输速率(与车辆其他部分的以太网网络运行速度保持一致)。Archer Kontrol 触点由磷青铜合金制成,表面经过金/锡处理,以实现导电性和耐用性的理想组合。每个触点的额定电流为 1.25A。

图 1:Harwin 的 Archer Kontrol 连接器可满足现代 BMS 部署的触点密度和数据传输速率期许

Archer Kontrol 互连器件可承受 20G 振动、50G 冲击以及 -55°C 至 125°C 的温度。有 8 至 20 毫米堆叠高度可选。可提供现成的线缆组件(长度为 150 毫米或 300 毫米)。除此之外,Harwin 还提供定制布线解决方案,以满足较为特殊的要求。最后,这些互连器件单价较低,是汽车 OEM 的高成本效益之选。

总结

电动汽车电池组要安全高效地持续运行,就需要存取详细的参数数据。这意味着落实 BMS 需要合适的互连硬件。此类互连器件必须由耐用材料制成,且兼具卓越性能。展望未来,有可能会出现对加快数据传输速率和缩减规格体量的期望。此外,随着电池组中的电芯密度不断增大,引脚数量也势必会越来越多。

2444

2444

下载ECAD模型

下载ECAD模型