作者:常心悦

第三代能源革命让清洁能源大放异彩,随之兴起的储能领域成为了市场关注的焦点,储能电池呈现百家争鸣的发展态势。

其中相对成熟的锂离子电池,在规模化发展的同时,暴露了安全问题。由于电池内部易短路,锂电池自燃频频引发火灾事故。2022年6月国家有关部门发布的文件中提到:

中大型电化学储能电站不得选用三元锂电池、钠硫电池,不宜选用梯次利用动力电池。

这个机遇,被蛰伏已久的液流电池抓住了。

区别于其他储能电池,液流电池所具备的特性,使它更像是为储能而生的技术。

液流电池中的反应物储存在电解质溶液中,电堆与电解液分离,电堆的数量决定整个系统的输出功率,电解液用量决定整个液流电池系统的容量,在保证安全性的同时,也更易于扩大电池容量。

正负电极活性物质分离,充放电损耗小,使得液流电池具有长时间的循环寿命,全生命周期度电成本更低,环境更友好。

与抽水蓄能和压缩空气技术相比,液流电池技术没有地理条件限制,布置空间更灵活,建设周期更短,响应也更快。

这些差异化优势,让液流电池跑出了一条与众不同的赛道,在大规模长时储能场景中加速推进。

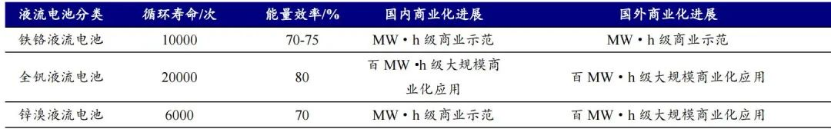

目前处于商业化进程中的主要是全钒液流电池与铁铬液流电池,此外锌溴液流电池等技术由于研发瓶颈尚未突破,仍在实验室阶段。

本文将分别沿着三类路线,详细分析不同液流电池的技术特点、产业链发展与商业化前景:

1. 全钒液流电池:商业化前夜

2. 铁铬液流电池:正在加载中

3. 锌溴液流电池:淘汰圈边缘

全钒液流电池:商业化前夜

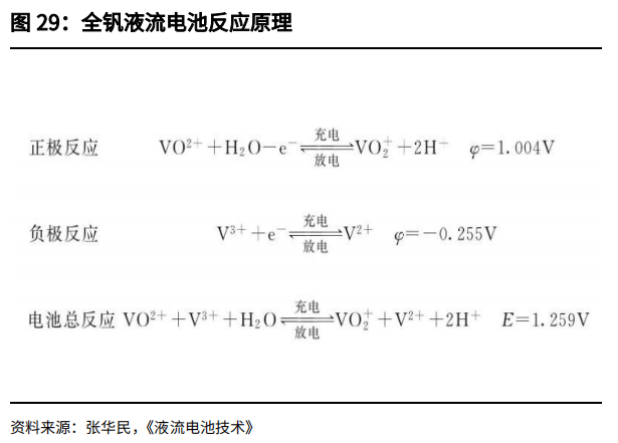

全钒液流电池(后文简称钒电池)的反应原理十分简单。两个电极的电解液中,不同化合价态的钒离子通过交换电子,实现电能与化学能的相互转化。质子交换膜隔开正负两极,选择性地让质子通过,从而完成导电、构成回路。

钒电池的研发工作最早始于1984年,由澳大利亚新南威尔士大学(UNSW)学者提出,于1986年首次获得专利,并在后续对钒电池相关材料,如隔膜、导电聚合物电极、石墨毡等的研究中取得了多项专利。

中国的基础研究起步很早。1995年,中国工程物理研究院电子工程研究所率先在国内开始钒电池的研制,成功开发了钒溶剂制备等技术。

90年代开始,日本进场,开始参与钒电池的研发。1999年,日本住友公司辗转得到了UNSW的专利权,并开始探索钒电池的商业化。同时获得这一专利的还有加拿大Vanteck公司。

2000年,日本留学的张华民回国,将住友的钒电池技术引进了中国科学院大连化学物理研究所。

2002年,加拿大Vanteck公司改名为VRB能源系统公司,开始大范围推广全钒液流电池储能系统。2008年,VRB受经济危机影响,停止了所有业务,于2009年被刚成立不久的北京普能公司以低价收购,后者由此成立了普能国际。

2021年,中国国家能源局发布指导意见,明确了液流电池作为新型储能技术进入商业化发展阶段的初期要求。而全钒液流电池作为国内研究最早、技术最成熟的路线,成为了获得最多融资的液流电池市场宠儿。

在政策与市场的支持下,全钒液流电池的产业链正在快速发展。

钒电池的上游是钒行业,可观的储量与产量保证了资源的可控性。

根据 USGS 数据,全球钒矿储量共计2200万吨,其中中国储量 950万吨,占比达到 43%。同时,中国钒矿产量也位居前列。数据显示,2020 年全球共生产矿产钒 8.6 万吨,其中中国生产5.3 万吨,占全球钒矿产量 62%。

但由于钒是一种小金属,供需规模小、受政策影响大,钒矿产量波动较大。我国钒资源主要以钒钛磁铁矿和含钒石煤两种形式存在,石煤提钒法由于污染严重,已被基本禁止。目前国内绝大多数钒产品来源于钒钛磁铁矿经钢铁冶炼得到的富钒钢渣。

2021年国内钒产量(以五氧化二钒计)约为13.6万吨。在需求端,钢铁行业2021年使用量为13.5万吨,而目前1GWh全钒液流电池装机所需的五氧化二钒用量约为0.8万吨。可以预见,一旦全钒液流电池起量,钒价势必会出现涨幅。

产业链中游是电池制造环节。全钒液流电池目前的理想系统成本为4.5-6元/Wh,主要成本在于电池的原材料。

让我们来拆解一套基本的储能规模为10kW/120kWh(前为功率后为容量)的全钒液流电池,它的成本可以大致划为三等份:电堆成本、电解质成本以及周边设备成本,其主要组成部件包括质子交换膜、电极材料、双极板材料、集流体、活性电解液及电解液缸、催化剂等。

这其中,电解液和质子交换膜是决定钒电池性能的两大关键,也是成本较高的部分。

钒电池的电解液通过在硫酸中还原五氧化二钒制成,在系统成本占比中达到50%以上。电解液中活性物质的浓度以及溶液总量从根本上决定了整个电池系统的能量密度、储能容量上限,储能时间越长,电解液成本越高。

由于不同厂家采用的电解液配方具有独特性,如浓度、酸度和添加剂等各不相同,制得的电解液性能和成本也有较大差异。此外,不同生产工艺的加工成本不同。有数据显示,电解液成本的 2/3 来自于五氧化二钒,1/3 来自于加工费用。

质子交换膜是钒电池实现长寿命的关键点,一般要求其具有较高的离子选择性、离子导电性、化学稳定性、机械强度,才能在多次循环中保持性能的坚挺。

全氟磺酸树脂膜是目前全钒液流电堆中应用最多的隔膜,其制造过程中核心的熔融挤出压延成型技术长期被国外垄断,而国产膜的性能与厚度尚有很大提升空间。进口依赖是导致这一环节成本高昂的最大原因。

钒电池下游的应用场景多样,包括发电侧的能量时移需求、电网测的调峰调频需求、用户端的峰谷套利与应急需求等。因其本身的长循环寿命所带来的低度电成本,钒电池在削峰填谷等场景能够带来可观的收益。

此外,如果配备合适的逆变器等电气设施,全钒液流电池也能够支持工厂生产的工业用电。

基于20多年的研发积累,中国已经在全钒液流电池领域站稳了脚跟。目前国内钒电池产业化由大连融科领头,北京普能通过收购VRB也实现了初步量产,此外还有上海电气、四川伟力得,能够小规模量产。

目前国内最大的液流电池示范项目,是由大连融科提供技术装备支持的200MW/800MWh大连液流电池储能调峰电站国家示范项目一期。

那么在未来,钒电池要如何度过黎明前的黑暗,顺利步入规模化应用呢?目前能够望见的曙光,来自降本增效方面。

成本的降低在材料端,主要路径有三:

一是提高材料的化学稳定性,延长电池整体循环寿命,使全周期成本下降;

二是降低活性反应物、电解液以及电堆材料的成本,例如提高国产化率或钻研新技术、开发新的替代材料;

三是提高电池系统整体性能,如电导率、催化效率等,实现固定能量输出下,电池堆尺寸的降低。

在制造端,当前液流电池电堆部分的生产线自动化程度较低,且供应链不成熟。预计在2030年,当钒电池的供应链进一步完善后,电堆部分的降本空间可达三分之二。

铁铬液流电池:正在加载中

铁铬液流电池最早由NASA于1974提出,由日本住友电工于1984年首次成功开发。

虽然起跑最早,但由于技术问题迟迟得不到解决,铁铬液流电池成了市场的弃儿,产业化进程被按下暂停键。

经历了较长的空白期后,随着可再生能源普及、长时储能需求拉升,铁铬液流电池重回赛场。全钒液流电池技术虽然成熟,但苦于成本高昂,市场价格居高不下。在同行衬托下,铁铬液流电池的独家优势凸显而出。

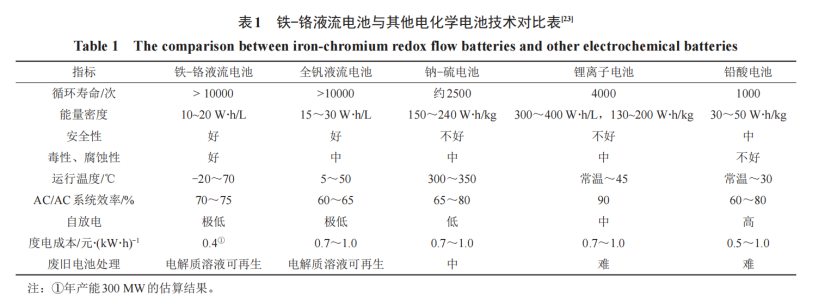

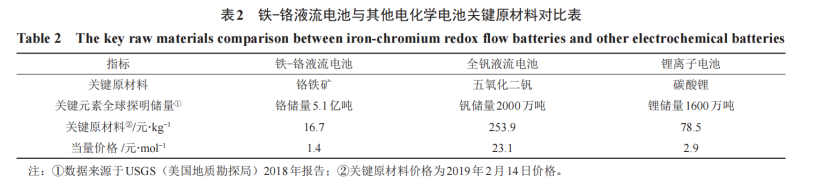

首先,铁铬液流电池储能系统的成本更低。其原材料使用的铁和铬,来源广、供给足,在其他硬件装置不变的情况下,电解液成本占比从全钒的50%降至铁铬的9%。同时,大于20000次的循环次数也进一步降低了全周期成本。

第二,铁铬液流电池对环境更为友好。其电解液基质为盐酸,相对于全钒液流电池,腐蚀性更弱,铁铬材料的毒性也相对更小。

此外,铁铬液流电池相比钒电池,最大的优势在于其环境适应性极强。由于电解液采用氯化盐,而氯离子与过渡金属离子的络合性较强,所以铁铬液流电池工作物质的水溶温区较钒电池的硫酸盐更宽,在极端环境下的性能更优,工作温度可以达到-20到70℃。

基于这些优点,国内外研究机构积极投入铁铬液流电池的相关研究,并陆续取得成果。

2014年5月,美国Enervault公司继承了NASA的技术体系,在美国能源局ARRA储能示范项目(约476万美元),以及加州能源委员会PIER项目(约47.6万美元)的资助下,在加州特洛克建成了250kW/1MWh的铁铬液流电池系统,并投入商业化运营,作为150kWp光伏系统的配套装置,共同为一台260kW的大型灌溉泵供电。该系统于2015年6月停运。

2019年11月5日,中国国家电投公司所属的中央研究院和上海发电设备成套设计研究院联合项目团队研发的国内首个31.25kW铁铬液流电池电堆“容和一号”成功下线,并通过了检漏测试。

2020年12月,“容和一号”电堆成功应用于张家口战石沟光伏电站250kW/1.5MWh铁铬液流电池储能示范项目,并投入试运行。这是国内首套百千瓦级铁铬液流电池储能项目,对应储能时间为六小时。

2022年1月,“容和一号”量产线投产,单条产线可年产5000台“容和一号”电堆。

铁铬液流电池储能技术的产业化进度条正在加载中,不过目前入局的成熟企业数量还很少,相关项目仍在示范验证阶段,距离商业化还有很大距离。

首要原因是铁铬液流电池技术壁垒难以跨越。铁铬液流电池的负极Cr2+/Cr3+电堆在电极上的反应活性较差,且其氧化还原电位接近水在碳电极表面析出氢气所需的过电位。常温下,铁铬液流电池的负极在充电末期会出现析氢现象,降低电池系统的库仑效率。

同时,由于正负极电解液铁铬离子的浓度不同,受渗透压影响,正负极的金属离子会随时间变化向膜的另一侧迁移,易造成电解液活性物质的交叉污染,从而降低电池效率。

铁铬液流电池能量密度仅为10-20Wh/L,显著低于锂电池的300-400Wh/L,也低于全钒液流电池的15-30 Wh/L。以国家电投推出的成熟产品为例,单个电堆的功率为31.25 kW,相比于全钒液流电池的400 kW,差了十倍有余。

除了技术先天不足,铁铬液流电池产业链的后天发育也未跟上。上游已探明的铬铁矿全球储量多达75亿吨左右,但中国占比不到1%,高进口依存度带来了潜在的供应链本土化问题。

此外,由于能量密度和循环效率不占优势,同样规模的铁铬液流电池项目的现金流相比钒电池更少,如果下游需求驱动不足,项目亏损的可能性也就更大。

目前国内的铁铬液流电池产业处于起步阶段,上游铬盐市场规模小、集中度高,主要由振华股份主导;电池整装方面还没有形成广泛的态势,目前进展较快的企业主要是国家电投。

锌溴液流电池:淘汰圈边缘

锌溴液流电池在我国的产业化开始于2008年,几乎和钒电池齐头并进。但十余年后,锌溴液流电池却落得无人问津的境地。

最根本的原因在于技术瓶颈难以突破。

首先看溴正极:溴是易挥发的溶液,扩散至空气中不但会造成活性物质的损失,还会污染环境;溴的穿透性会带来腐蚀问题,要求电池相应组成部分具有良好的耐腐蚀性,提高了电池系统的成本。

锌负极的问题就更多了:电池充电时产生的锌枝晶,会刺穿隔膜降低整个电池的性能;放电时会出现锌脱落,造成损耗与性能下降;此外,锌基液流电池多以多孔碳毡或者平板电极作为电极,随着充电进行,电极表面会逐渐被金属锌覆盖,导致电池面容量受限。

由于这些技术缺陷,锌溴液流电池的实用性大大降低,其循环次数仅有6000次,不及钒电池的三分之一。同时,其循环效率也不尽如人意,比全钒和铁铬液流电池都要低。

目前,锌溴液流电池项目在国内基本销声匿迹,研发进度也趋于缓慢,已经位于淘汰边缘,而其他的锌基液流电池仍处在实验室阶段。

锌锰液流电池和锌碘液流电池均有着较高的理论能量密度,但锰的循环稳定性差,碘的成本较高。

锌镍液流电池充放电为固固相反应,不需要昂贵的离子交换膜,具有成本优势,但镍电对的导电性及电化学活性较差,且副反应严重,会导致电池短路。

锌铁液流电池的铁电堆具有良好的电化学活性,且铁盐价格低廉,但在碱性和中性电解液中,铁正极分别存在溶解度低和稳定性差的缺点,而在酸性电解液中,锌负极又存在着析氢问题,降低电池效率。

当下,无论是研发端,还是产业端,技术瓶颈不会消失于一夜之间,未来的突围仍需要长期大量的研发攻关。

尾声:挑战与机遇

液流电池抓住了储能市场的机遇,也面临着发展必经的挑战。

目前,液流电池各技术路线的普遍挑战主要有两方面:

一是技术性能有待提升。技术的研发速度跟不上产品需求的增长速度,紧俏的人才资源制约着技术革新的速度,进而影响到整个产业规模化发展的进度。

二是市场化机制不完善。生产方的成本与投资方的回报率等等商业模式尚未成熟,如果供给方不计成本地大干快上,需求方就要忍受劣质品与高价格。当需求热情被低性价比浇灭,买单的终究还是供给方。

要克服这两大挑战,不仅需要行业自身努力,更要有国家政策的引导与市场力量的催化。

在双碳战略与资本热情的驱动下,液流电池的未来科技与商业狠活,值得期待。

芯耀

芯耀

634

634