本帖最后由 sick 于 2020-9-1 11:35 编辑

无刷直流电机(或简称 BLDC电机)是一种采用直流电源并通过外部电机控制器控制实现电子换向的电机。 不同于有刷电机,BLDC 电机依靠外部控制器来实现换向。 简言之,换向就是切换电机各相中的电流以产生运动的过程。 有刷电机是指具有物理电刷的电机,其每转一次可实现两次换向过程,而 BLDC 电机无电刷配备,因此而得名。 由于其设计特性,无刷电机能够实现任意数量的换向磁极对。

与传统有刷电机相比,BLDC 电机具有极大的优势。 这种电机的效率通常可提高 15-20%;没有电刷物理磨损,因而能减少维护;无论在什么额定速度下都可以获得平坦的转矩曲线。 虽然 BLDC 电机并不是新发明,但由于需要复杂控制和反馈电路,所以广泛采用的进展较为缓慢。 然而,由于近期半导体技术的发展、永磁体品质提升,以及对更高效率不断增长的需求,促使 BLDC 电机在大量应用中取代了有刷电机。 BLDC 电机在许多行业找到了市场定位,包括白色家电、汽车、航空航天、消费、医疗、工业化自动设备和仪器仪表等。

随着行业朝着需要在更多应用中使用 BLDC 电机的方向发展,许多工程师不得不将目光投向该技术。 虽然电机设计的基础要素仍然适用,但添加外部控制电路也增加了另一系列需考虑的设计事项。 在诸多设计问题中,最重要的一点是如何获取电机换向的反馈。

电机换向在深入探索 BLDC 电机反馈选项之前,先了解为什么需要它们至关重要。 BLDC 电机可配置为单相、两相和三相;其中最常用的配置为三相。 相数与定子绕组数相匹配,而转子磁极数根据应用需求的不同可以是任意数量。 因为 BLDC 电机的转子受旋转的定子磁极影响,所以须追踪定子磁极位置,以有效驱动三个电机相。 为此,需使用电机控制器在三个电机相上生成六步换向模式。 这六步(或换向相)移动电磁场,进而使转子永磁体移动电机轴。

通过采用这种标准电机换向序列,电机控制器即可利用高频率脉宽调制 (PWM) 信号,有效降低电机承受的平均电压,从而改变电机速度。 除此之外,这种设置通过让一个电压源用于各种各样的电机,大大提升了设计灵活性,即使直流电压源大大高出电机额定电压的情况也不例外。 为了让此系统保持相对于有刷技术的效率优势,在电机和控制器之间需要安装非常严格的控制回路。 反馈技术的重要性就体现在这里;控制器要能保持对电机的精确控制,它必须始终掌握定子相对于转子的确切位置。 预期和实际位置出现任何非对准或相移可能会导致意想不到的情况及性能下降。 针对 BLDC 电机换向可采用许多方式来实现这种反馈,不过最常见的方式是使用霍尔效应传感器、编码器或旋转变压器。 另外,某些应用也会依靠无传感器换向技术来实现反馈。

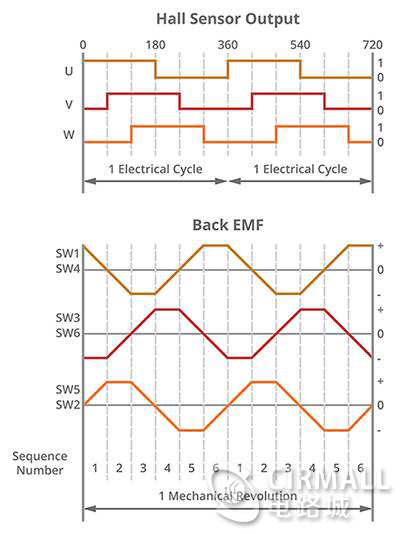

位置反馈自无刷电机诞生以来,霍尔效应传感器一直是实现换向反馈的主力。 因三相控制仅需要三个传感器且单位成本较低,所以单纯从 BOM 成本角度来看,它们往往是实现换向最经济的选择。 电机定子中嵌入了检测转子位置的霍尔效应传感器,这样就可以切换三相电桥中的晶体管来驱动电机。 三个霍尔效应传感器输出一般标记为 U、V 和 W 通道。 虽然霍尔效应传感器能够有效解决 BLDC 电机换向问题,但它们仅仅满足了 BLDC 系统一半所需。

图 1:三相桥式驱动器电路。 虽然霍尔效应传感器能使控制器驱动 BLDC 电机,但遗憾的是,其控制仅限于速度和方向。 在三相电机中,霍尔效应传感器只能在每个电循环内提供角度位置。 随着磁极对数量的增加,每次机械转动的电循环数量也增加,而且随着 BLDC 的使用变得更加普及,对精确位置传感的需求也由此增加。 为确保解决方案稳健且完整,BLDC 系统应提供实时位置信息,从而使得控制器不仅可以追踪速度和方向,还可以追踪行程距离和角度位置。

为满足对更严格位置信息的需求,常用的解决方案是向 BLDC 电机添加增量式旋转编码器。 通常,除霍尔效应传感器之外,还会在相同的控制反馈回路系统中添加增量编码器。 其中霍尔效应传感器用于电机换向,而编码器则用于更加精确地追踪位置、旋转、速度和方向。 由于霍尔效应传感器仅在每个霍尔状态变化时提供新的位置信息,所以其精度只达到每一电力循环六个状态;而对双极电机而言,仅为每一机械循环六个状态。 与能提供分辨率以数千 PPR(每转脉冲数)计的增量编码器(可解码为状态变化次数的四倍)相比,两者均需的必要性就显而易见了。

图 2:六步霍尔效应输出和梯形电机相位。 然而,由于电机制造商目前必须将霍尔效应传感器和增量编码器都组装到他们的电机上,所以许多编码器制造商开始提供具有换向输出的增量编码器,通常我们简称为换向编码器。 这些编码器经过专门设计,不仅可以提供传统的正交 A 和 B 通道(以及某些情况下“每转一次”的索引脉冲通道 Z),还可以提供大多数 BLDC 电机驱动器所需的标准 U、V 和 W 换向信号。 这样一来,电机设计师就可以省掉同时安装霍尔效应传感器和增量编码器的不必要步骤。

尽管该方法所具有的优势有目共睹,但此方法也做了很大的折衷。 如上文所述,为使 BLDC 电机有效换向,必须掌握转子和定子的位置。 这意味着必须小心谨慎地确保换向编码器的 U/V/W 通道与 BLDC 电机相位正确对准。

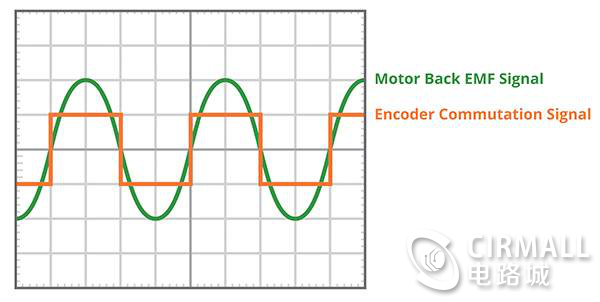

对于光盘上具有固定图案的光学编码器以及必须手动放置的霍尔效应传感器而言,实现 BLDC 电机正确对准的过程既反复、又耗时。 对准方法还需要额外的设备,包括第二个电机和一个示波器。 要对准一个光学编码器或一组霍尔效应传感器,必须使用第二个电机来反向驱动 BLDC 电机;然后,当电机在第二个电机的作用下匀速旋转时,使用示波器监控三个电机相的反电动势(也称之为逆电动势或反电势)。 编码器或霍尔效应传感器随后发出的 U/V/W 信号必须同示波器上的反电动势波形进行对照检查。 如果 U/V/W 通道和反电动势波形之间有任何差异,则必须进行相位应调整。 这个过程中,每台电机将耗费 20 多分钟的时间,并且需要大量的实验室设备进行操作,因此是使用 BLDC 电机的主要烦恼来源。 虽然光学换向编码器通过仅安装一项技术而解决了安装负担,但光学换向编码器的实施也具有缺乏多功能性的缺点。 因为光学编码器使用其光盘中的固定图案,所以购买之前,电机磁极数、正交分辨率和电机轴的尺寸等都必须掌握清楚。

图 3:换向通道和电机相位理想对准。

电容式换向编码器CUI Inc. 推出的增强型换向编码器可同时解决这两个问题。该编码器基于其 AMT 系列产品中采用的专利电容技术。 光学编码器采用非常小的 LED,它们发出的光线透过光盘(带有特定间隔的槽口),从而生成输出图案。 AMT 编码器原理与之类似,但不同之处在于 AMT 编码器不是通过 LED 传输光线,而是传输电场。 PCB 转子将替换光盘,该转子包含调节电场的正弦曲线图案式金属迹线。 然后,调制信号的接收端回传信号到发射器,此时通过专有 ASIC 将此信号与原始信号进行比较。 该技术与数字游标卡尺原理相同,具有极佳的可靠性和精度。

图 4:电容式编码器工作原理。

AMT31 系列换向编码器提供增量输出 A/B/Z 和换向输出 U/V/W。 设计包含电容式 ASIC 和板载 MCU 后,编码器就可以产生数字输出。 这种方式具有非常重要的作用,因为它能允许用户按一下按钮即可按数字形式设置编码器的零位。 只需将 BLDC 电机锁定到所需的相位状态,并使用 AMT One Touch Zero™ 模块或 AMT Viewpoint™ 编程 GUI 调零 AMT31 编码器。 这样一来,就可以去掉反向驱动电机或使用示波器查看输出信号的步骤,同时组装时间也可大幅减少 20 分钟。

由于采用了电容技术,因此正交分辨率和换向输出可实现动态调节。 用户只需连接 AMT31 编码器与 AMT Viewpoint GUI,从 20 个正交分辨率(最大 4096 PPR)以及 7 个标准磁极对选项(最多 20 个磁极)列表中进行选择,然后点击“Program”(编程)即可。 这为开发过程带来了优势,工程师能够快速、轻松地更改原型样机,并且还能对不同分辨率和 BLDC 磁极数的多种电机控制使用单个库存单位 (SKU),以提升生产供应链管理效率。 除了每个装置支持多个分辨率和磁极对数外,编码器外壳还易于组装,同时可提供多种安装以及多个套管尺寸选择,以便适应常用的电机轴直径。

另外,AMT Viewpoint GUI 还为 AMT31 系列编码器带来前所未有的设计支持。 连接到 AMT Viewpoint 时,可以从 AMT31 编码器下载诊断数据并用于避免现场潜在故障以及减少停机时间。

总结高精度的严格控制回路能让 BLDC 电机在许多领域发挥出色的优势。 精度增加意味着功率损耗更少、精确度更高,以及能让终端用户更好地控制 BLDC 操作。 当前,BLDC 电机广泛已应用于多种多样的领域中,包括外科手术机械臂、无人驾驶汽车、装配线自动化等,并且很快将在还未设想的许多其它领域中获得一席之地。 BLDC 电机市场在不断增长,对 BLDC 电机的要求却始终未变:市场需要低成本、高精度位置传感反馈的高效耐用电机。 当与 BLDC 电机配合使用时,AMT31 系列编码器能够在安装过程中节省宝贵的时间,同时简化开发和制造流程。 凭借其通用性、几秒之内完成编程和调零设置的能力,以及与 AMT Viewpoint GUI 的兼容性,AMT31 编码器很好地切合了快速增长的 BLDC 市场的需求

|  /4

/4

/4

/4